ENERGIE CLEVER ZURÜCKGEWINNEN

Seite 1/1 5 Minuten

Wie viele andere Branchen der Lebensmittelproduktion steht die Milchindustrie vor der Herausforderung des Klimaschutzes. In fast allen Anlagen schlummert ungenutztes Potenzial zur Senkung der CO2-Emissionen und der Kosten. Doch wo beginnen, wenn zahlreiche Molkereibetriebe weder ihren Energiefluss noch ihren Energieverbrauch kennen? Bloße Kilowattwerte reichen dafür nicht. Bernd Lohse weiß: Wenn es um Energieeinsparungen geht, wird das Thema Primärenergieverbrauch meistens nur oberflächlich behandelt. Übergeordnetes Ziel ist es häufig, den Frischwasserverbrauch auf das Geringstmögliche zu reduzieren – zum Beispiel, indem das aufbereitete Brüdenkondensat verwendet wird, also Wasser, das ohnehin im Laufe der Produktion anfällt. „Während das Hauptaugenmerk der Verantwortlichen vor Ort häufig auf der Einsparung von Frischwasser liegt, werden die Bereiche Strom, Wärme, Kälte und Druckluft meist vernachlässigt oder auf ihre korrekte Funktion reduziert“, so der Gründer und Inhaber des gleichnamigen Ingenieurbüros aus Winsen an der Luhe.

Doch gerade hier sieht Lohse die größten Optimierungspotenziale, denn die Primärenergie wird zu großen Teilen in Abwärme umgewandelt, die ungenutzt abgeführt wird. Das Resultat seien große Kühltürme auf dem Dach, welche „zusätzlich Strom und Wasser verbrauchen und dazu noch mögliche Brutplätze für Mikroorganismen bieten.“ Dabei könne man die Abwärme in vielen Fällen nutzen. Sein Know-how erlangte der Diplom-Ingenieur durch das Studium an der Fachhochschule Hannover, Fachbereich Milch- und Molkereiwirtschaft, vor allem aber durch seine langjährige Projekt- und Führungserfahrung im Produktionsbereich namhafter Unternehmen der Lebensmittelindustrie. Unterstützt wird Lohse bei seinen Planungs- und Projektierungsarbeiten sowie Optimierungen von Verbrauchsmedien u.a. durch Mathias Behrendt, der seit Anfang 2019 zum IBBL-Team gehört.

Wärme nutzen statt verschwenden

Abwärme ist Wärme, die unbeabsichtigt als Nebenprodukt entsteht. Motoren und Maschinen strahlen sie ab, ebenso Kühlgeräte und Kompressoren. „Die Weiterentwicklungemeingen im Bereich der Energieeffizienz werden deshalb häufig von den Anlagenbauern selbst getrieben, die ihre Kompetenz in Sachen Wärmerückgewinnung aus heißen Medien unter Beweis stellen wollen“, meint Behrendt gegenüber LEBENSMITTELTECHNIK und nennt einige Beispiele: „Die Anbieter von Kompressoren, Trocknern und Filteranlagen bieten modulare, in sich geschlossene Systeme an. Kälteaggregate werden ebenfalls oft mit Wärmerückgewinnung geplant. Das Kältemittel, vorwiegend Ammoniak, wird mit Luft oder Wasser vorgekühlt, um dann damit unter anderem Räume oder Produktionshallen zu heizen.“ Und auch Dampfkesselanlagen würden bauseitig mit Economizern, respektive Rauchgaskühlern, ausgestattet.

So erstrebenswert und vorteilhaft diese eindimensionale Betrachtungsweise aus Sicht der Anlagenbauer auch sei: „Die hohen Wirkungsgrade derartiger Insellösungen bringen nichts, wenn sich die rückgewonnene Energie in der Praxis nicht nutzen lässt.“ Eine Raumheizung ist etwa im Sommer selten erforderlich und das Warmwasser aus der Drucklufterzeugung eignet sich aufgrund des Temperaturniveaus nur in den wenigsten Fällen für Produktionsprozesse. Hinzu kommt: Viele der heutigen Werke in der Molkereiindustrie sind nicht als Greenfield- Projekt am Reißbrett geplant, sondern aus traditionellen Betrieben gewachsen, die ständig erweitert und verändert werden. Hat sich eine Molkerei früher um verschiedene Produkte in einer Halle gekümmert, werden heute die Produkte, wie zum Beispiel Butter, Frischmilch und Käse in verschiedenen Werken hergestellt.

„Die vielfältigen Gestaltungsmöglichkeiten bei der Planung neuer Molkereien wirken sich 1:1 auf die Möglichkeiten, aber auch die Komplexität der Energierückgewinnung aus“, betont Bernd Lohse. Ungleich komplizierter sind für die beiden Ingenieure Retrofit-Energiesparmaßnahmen in bestehenden Altbauten. Nicht selten sollen hier im gleichen Atemzug auch die Produktionskapazitäten erweitert werden. „Wer unter diesen Voraussetzungen den Energieverbrauch optimieren will, muss in maßgeschneiderten Lösungen denken. Wir drehen nicht nur an einer Schraube, wir haben alle Auswirkungen im Blick“, bestätigt Mathias Behrendt.

Welche Maßnahmen bringen Einsparungen?

Ganzheitlich bedeutet auch: nicht nur punktuell hinzuschauen. Am Beginn steht für die beiden Experten deshalb die Frage: Wie kann ich mit effizienten und auch innovativen Prozesstechnologien den Energiebedarf reduzieren? Im zweiten Schritt geht es um sam betrachtet werden. Hierzu zählt etwa die Verwendung von aufbereiteten, warmen Brüden als Kesselspeisewasser. In der dritten Kategorie wird der Blick ausgeweitet auf die technische Geb.udeausrüstung. Mit einbezogen wird der Warmwasserbedarf für Raumheizungen und Sanitärbereiche.

In der vierten Kategorie lohnt sich gegebenenfalls ein Blick auf umliegende Industrien oder andere wärmehungrige öffentliche oder private Einrichtungen, wie beispielsweise Schwimmbäder. „In einem ganzheitlichen Ansatz konzentriert sich der Primärenergieeinsatz dann noch auf die Hochtemperaturprozesse oberhalb von 100 Grad Celsius, den Ausgleich von Abstrahl- oder Wirkungsgradverlusten, sowie auf die Sicherstellung von Anfahr- und Reinigungsprozessen“, erläutert Behrendt. „Durch die Energiewende und den Trend zu erneuerbaren Energiesystemen erleben derartige Wärmenetze eine Renaissance, da sie eine wichtige Rolle bei einer nachhaltigen Energiewirtschaft spielen können“, so Bernd Lohse.

Fernwärme für die Nachbarschaft

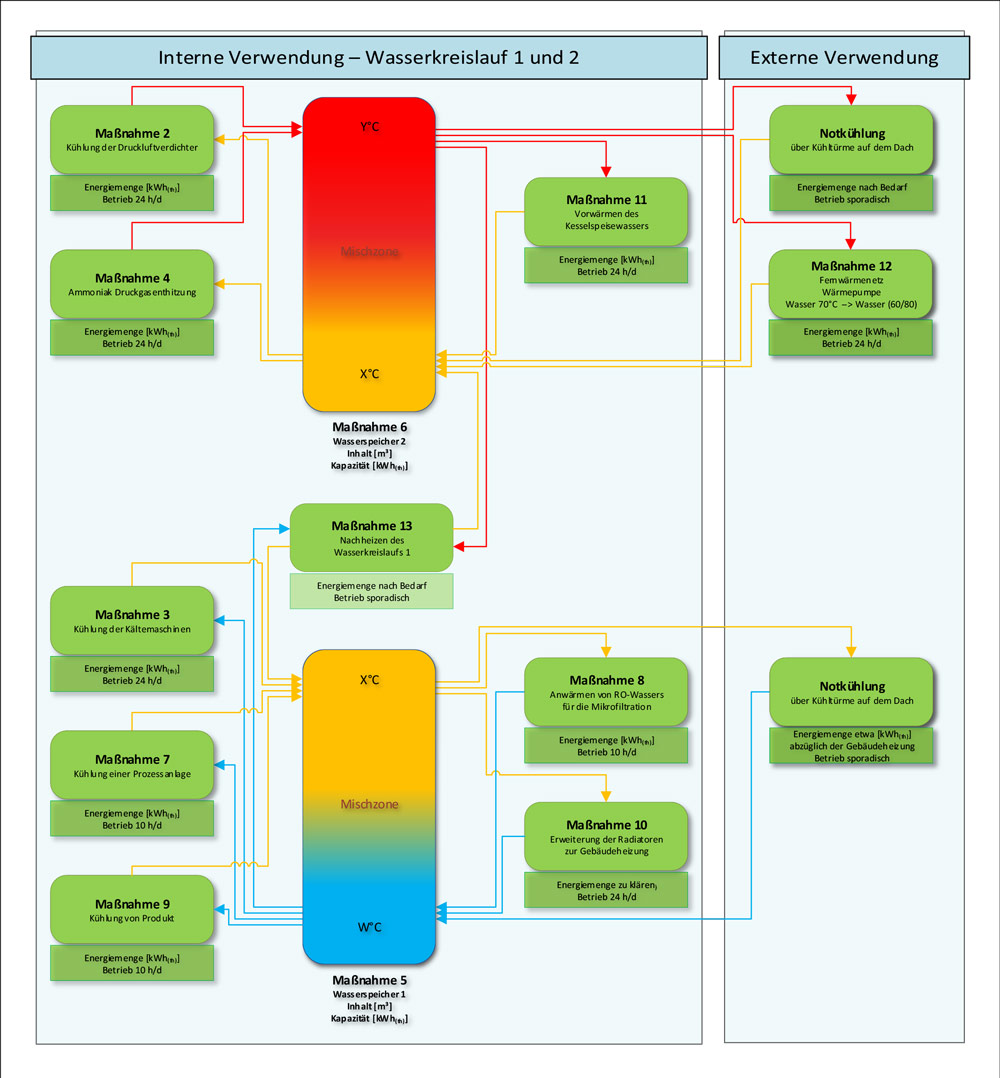

Die Vernetzung bestehender kleinerer Wärmenetze zu einem größeren System aus flexibel steuerbaren Erzeugern und Pufferspeichern und die Sektoren übergreifende Betrachtung von Strom und Wärme bietet den Unternehmen in der Lebensmittelindustrie ein großes Potenzial. Dieses wollte sich auch eine Molkerei im Norden Deutschlands erschließen, für die Bernd Lohse und Mathias Behrendt ein insgesamt 13 Maßnahmen umfassendes Konzept zur Speicherung und Wiederverwendung von Anlagenwärme projektiert haben. Dieses berücksichtigt unter anderem die Abwärme der Druckluftanlagen, Kältekompressoren und Prozessanlagen und basiert auf zwei Energie-Schichtenspeicher als Puffer mit insgesamt drei Temperaturniveaus.

Einher damit ging die Verdoppelung der verarbeiteten Milchmenge aus dem Jahr 2016 auf heute über 400 Millionen Kilogramm. „Die Erkenntnis, dass zwar ausreichend Abwärme vorhanden war, jedoch nicht vollumfänglich intern genutzt werden konnte, brachte uns auf die Idee, nach anderen Möglichkeiten der Energieverwertung zu suchen“, erklärt Behrendt. Die interne Wärmenutzung wurde dafür so ausgelegt, dass dem Fernwärmenetz nahezu durchgängig ein Vorlauf von 70 Grad Celsius zur Verfügung gestellt werden kann – ohne dass Einbußen in der Molkerei zu erwarten sind, denn der Minimalbedarf des Fernwärmenetz im Sommer entspricht grob der Abwärme der Molkerei.

Werden die Wärmemengen konservativ berechnet, spart die Molkerei mit den Maßnahmen im Schnitt täglich 1.550 Kilowattstunden ein. Dies entspricht einer Reduktion der CO2-Emissionen von jährlich 99.400 Kilogramm. Zusätzlich stehen dem Fernwärmenetz rund 3.000 Kilowattstunden täglich zur Verfügung. Bei einer durchschnittlichen Vergütung von 0,025 Euro je Kilowattstunde ergibt sich ein Erlös von 21.000 Euro. Zugrunde gelegt sind in diesem Fall 280 Produktionstage im Jahr. Weiteres Potenzial für Energieeinsparungen sehen die beiden Experten in der Umnutzung der Wärme zur Heizung der Gebäude. „Wird die nötige Vorlauftemperatur der Heizung herabgesetzt, so werden Energien höherer Qualität beziehungsweise Temperatur für andere Nutzungsbereiche frei“, meint Behrendt. Hierzu sei zuvor eine erweiterte Prüfung durch Architekten und Heizungsbauer nötig. Durch einen Umbau der Gebäudeheizungen ließen sich in den Kältemonaten zusätzliche 1.300 Kilowattstunden täglich einsparen, so die abschließende Einschätzung der beiden Ingenieure.