NEUE VENTILGENERATION VON GEA FÜR HYGIENISCHE PRODUKTION

Seite 1/1 2 Minuten

Hersteller von Nahrungsmitteln und anderen hygienisch zu verarbeitenden Produkten verfolgen schon heute hohe Qualitätsstandards. Sie müssen die Reproduzierbarkeit ihrer Prozesse gewährleisten, damit die Waren in Optik, Geschmack und Konsistenz den Verbrauchererwartungen entsprechen. In Zukunft werden Produktionsbedingungen sogar noch komplexer. Alternative Rohstoffe und neue Verfahren, wie zum Beispiel im pflanzenbasierten oder auch New-Food-Bereich, verlangen nach umfassenderen Sicherheitskonzepten. „Für diese Lebensmittel der Zukunft benötigt man auch Fabriken der Zukunft. Unsere neue Ventilgeneration ist eine wichtige Komponente im Produktionsgefüge, mit der wir Kunden bewusst entlasten, weil wir Sicherheitsstandards von morgen antizipieren“, erklärt Bastian Tolle, Vice President Product Management & Engineering, Valves & Pumps, GEA.

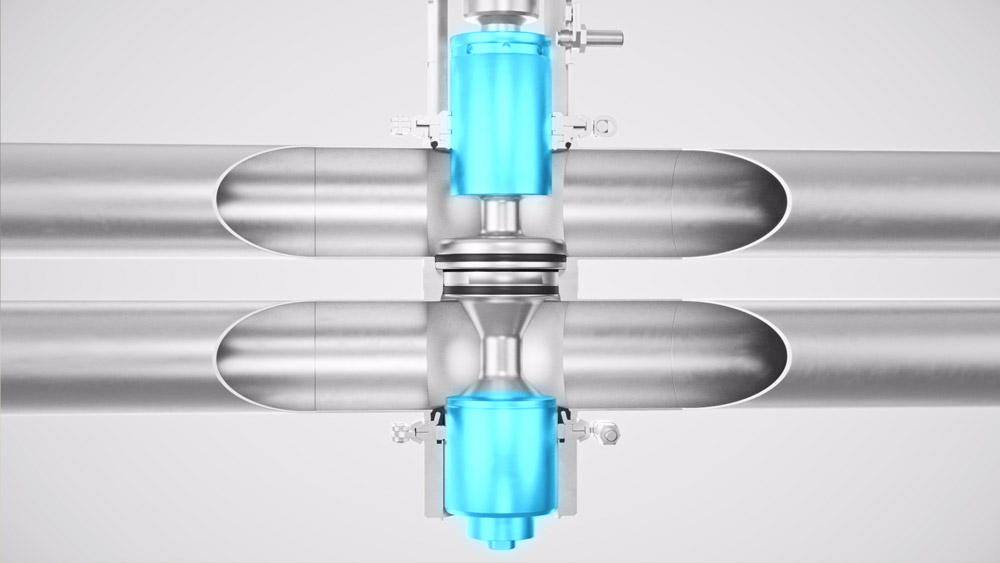

Vermischungssicher bei Dichtungsausfall

GEA hat das Varivent MX mit Elementen angelegt, die auch in außergewöhnlichen Belastungsmomenten vor dem Vermischen von Produkt und Reinigungsflüssigkeit schützen. So ist der Leckageraum mit einer Vakuum- Selbstentleerung sowie Balancern, an beiden Ventiltellern ausgestattet. Um größtmögliche physikalische Sicherheit zu erlangen, macht sich GEA den Venturi-Effekt zunutze: Er entsteht durch die besondere Formgebung der Fließkanäle, die beim Liften an der gegenüberliegenden Dichtung einen Unterdruck verursacht und dadurch einen Druckaufbau verhindert. Folglich würde während einer Ventilsitzanliftung oder auch Reinigung selbst dann keine Reinigungsflüssigkeit in die gegenüberliegende, produktführende Rohrleitung gelangen, wenn eine Dichtung defekt wäre.

Doppelte Balancer gegen Überdruck

Wo neue Anlagen in kurzer Zeit aufgebaut und eingestellt werden, steigt im Betrieb die Gefahr von Überdrucksituationen. Solche Druckschläge dürfen die Ventilteller nicht verschieben, das Ventil muss geschlossen bleiben. Zu diesem Zweck hat GEA die Ventilteller in beiden Rohrleitungen mit Balancern – Druckausgleichern – ausgestattet. Das geschlossene Ventil ist deshalb in der oberen und unteren Rohrleitung druckschlagsicher bis 50 bar. Ergänzend verfügt der neue Ventiltyp MX über ein integriertes Balancer Cleaning Device. Es bewirkt, dass der Balancer während der Sitzanliftung zeitgleich zur CIP-Reinigung komplett von außen umspült wird. Ganz ohne Zusatzbauteile lassen sich alle produktberührte Flächen abreinigen, das Produkt wird vor Kontamination geschützt.

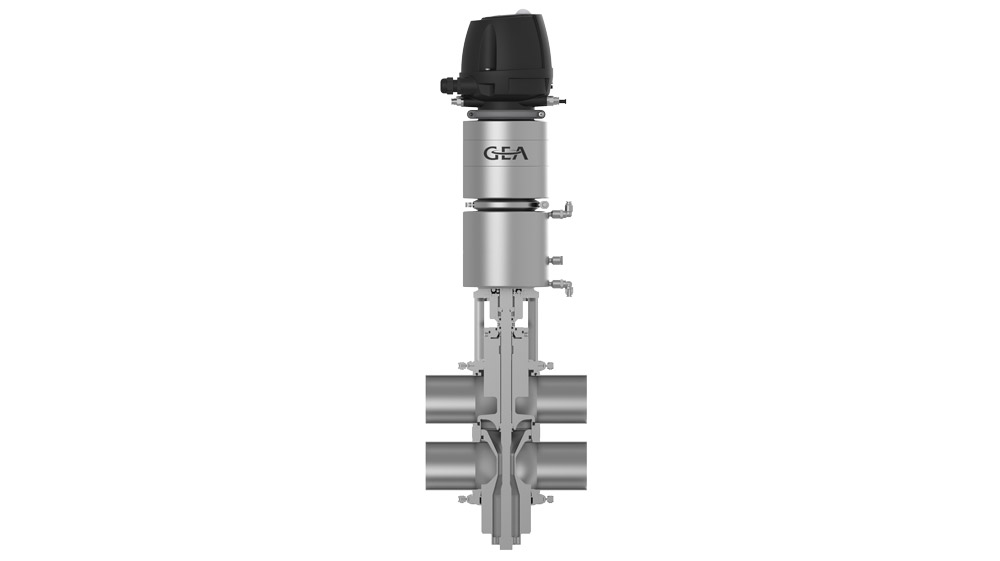

Prozesskontrolle durch Ventileinheit

Um ein Höchstmaß an Kontrolle zu gewährleisten, umfasst GEAs Hygienekonzept die gesamte Ventileinheit inklusive Steuerkopf. Mithilfe der T.VIS-Steuerköpfe bindet GEA die Doppelsitzventile in die Automationskonzepte der Anlagen ein. Auf diese Weise kann das Bedienpersonal zu jeder Zeit die exakte Schaltstellung und Positionen des Ventils überwachen und erhält volle Transparenz über die Ventilfunktionen, was wiederum zur Prozesssicherheit beträgt. „Bisher nutzen noch nicht alle Branchen diese Ventileinheit. Dabei sind gerade die digitalen Kontroll- und Steuerungsfunktionen Grundvoraussetzung für Industrie-4.0-fähige Produktionslinien“, gibt der Ventilexperte Tolle zu bedenken. GEA möchte Hersteller zu diesem Schritt ermuntern, denn das Potenzial von Steuerköpfen in Hinblick auf vorausschauende Wartung und Prozessnachhaltigkeit ist immens. Zudem würden Anlagenbetreiber durch digitale Steuerköpfe die Rückverfolgbarkeit und die Nachweisbarkeit der hygienischen Prozesskette verbessern.