QUALITÄT IN ECHTZEIT BESTIMMEN

Seite 1/1 4 Minuten

Im Mittelpunkt des zweiten Transferworkshops stand das Impulsprojekt 1 "Qualitätssicherung in der Lebensmittelproduktion durch Cyber-Physische Systeme und Big Data", welches Teil der Initiative smartFoodTechnologyOWL ist, sowie das Projekt SmartPas. Seit Anfang 2017 widmet sich der Forschungsverbund der Technischen Hochschule Ostwestfalen-Lippe mit seinen 40 Partnern der Lebensmittelwirtschaft, den Chancen und Herausforderungen, die mit dem Einsatz digitaler Technologien verbunden sind. Ziel ist es, sowohl der Lebensmittelbranche als auch dem Maschinen- und Anlagenbau Hilfestellung und Orientierung zu geben, um das Thema Industrie 4.0 aktiv angehen zu können.

Lebensmittel als digitaler Zwilling

Koordiniert wird das Impulsprojekt 1 von Prof. Dr.-Ing. Jan Schneider, stellvertretender Leiter des Instituts für Lebensmitteltechnologie.NRW (ILT.NRW). Vor Ort am Innovation Campus in Lemgo suchen er und sein Team intensiv nach neuen Verfahren, um die Qualität der Lebensmittel schon während der Produktion kontinuierlich zu bestimmen – und nicht erst danach, stichprobenartig in zeitaufwändigen Untersuchungen im Labor. „Durch die Umwälzungen der Industrie 4.0 fallen immer mehr Daten direkt auf der Feldebene an, die wir miteinander verknüpfen können“, meint Schneider. Einher damit geht ein Trend Richtung hochdatenintensiver Sensoren, die kurze Regelkreise erlauben.

An die Stelle von Einzelsensoren tritt eine vernetzte Infrastruktur mit verteilten Sensoren, die zu einem kombinierten Messergebnis führen. „Dank dieser Sensoren können wir die komplexen Zusammenhänge zwischen den Qualitätsparameter besser erkennen“, betont der Wissenschaftler. Der Clou dabei: Die gesammelten Daten dienen dazu, ein virtuelles Modell – oder digitales Abbild – des realen Lebensmittels zu erstellen, anhand dessen sich die Qualität bestimmen lässt. Eine wichtige Rolle in diesem Zusammenhang übernehmen Cyber-Physische Systeme, kurz CPS, welche Informationen aus Sensortechnik, Sensorfusion und hochdatenintensiven Sensoren nutzen. Dabei liefern die Sensoren Mess- und Maschinendaten aus der physischen Welt und leiten diese an eine Software weiter, die sie in Echtzeit verarbeitet. Nachdem die Daten gesammelt und verarbeitet wurden, können daraus im nächsten Schritt Qualitätsparameter abgeleitet werden, die für die Prozesssteuerung genutzt werden. Im Idealfall bildet ein Cyber-Physisches System einen geschlossenen Regelkreis, Closed Loop genannt. „Herzstück eines Closed Loop ist die Integration der Messtechnik in die Produktionslinie, inklusive Kommunikation und Vernetzung aller beteiligten Systeme“, erklärt Schneider. Am Ende dieser Vision steht die Smart FOODFACTORY – eine intelligente Fabrik, wie sie gegenwärtig auch auf dem Innovation Campus Lemgo entsteht. Ab Mitte 2022 sollen hier auf einer Fläche von rund 2.000 Quadratmetern neue Technologien für die Lebensmittelproduktion erprobt werden. Das Bauvorhaben folgt dem Leitgedanken "where food meets IT" und zielt darauf ab, die Expertise aller notwendigen Forschungsdisziplinen bereitzustellen, von der Lebensmittelherstellung, über die chemische Analytik, der Mess- und Regeltechnik bis hin zur Datenverarbeitung.

Trennen, was wichtig und unwichtig ist

Funktionieren kann dieses Zusammenspiel zwischen realem und virtuellem Abbild nur, wenn die zugrundeliegenden IT-Systeme diese Dualität auch beherrschen. „Zunächst erhält man ein großes Volumen an unstrukturierten Maschinen- und Sensordaten, die aber für die Verarbeitung strukturiert werden müssen“, weiß Patrick Wefing. Wie lässt sich das entstehende Big-Data-Volumen bewältigen? Als wissenschaftlicher Mitarbeiter am ILT.NRW widmet sich Wefing genau dieser Frage. „Klassische IT-Strukturen stoßen hier schnell an ihre Grenzen“, bestätigt der Experte. Es komme darauf an, die „aussagekräftigen Datenkorrelationen herauszufiltern und clevere Algorithmen zur Optimierung der technischen Prozesse zu finden.“Um solche Algorithmen erfolgreich einzusetzen, ist es nötig, die Daten mithilfe statistischer Methoden und Machine-Learning-Techniken vorab zu analysieren und aufzubereiten. So lassen sich Muster erkennen und relevante von nicht-relevanten Daten trennen.

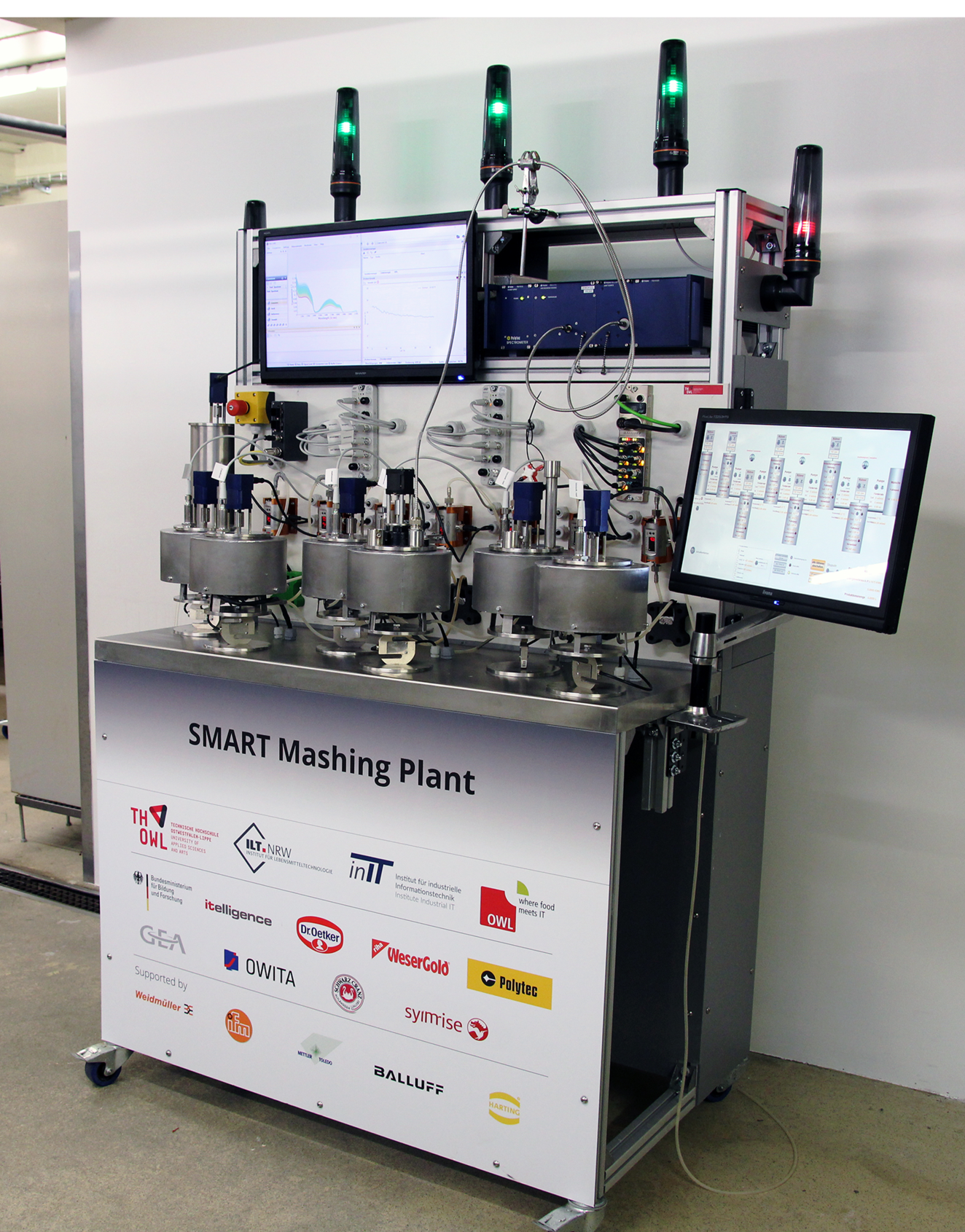

Was kompliziert klingt, wurde an der Technischen Hochschule Ostwestfalen-Lippe mit einer Demonstrationsanlage anschaulich am Beispiel des Maischvorgangs in die Praxis umgesetzt. Sie besteht aus sieben in Reihe geschalteter Reaktoren. „Maischen ist der entscheidende Schritt in der Bierherstellung, der die vergärbare Würze aus dem Getreide herstellt und über ihre Qualität entscheidet. Der Prozess erlaubt es uns, die angewandten Algorithmen und virtuellen Abbilder ausgiebig zu testen“, meint Florian Conradi. Bei dem Vorgang ist es besonders wichtig, den sogenannten Blausud zu vermeiden. Dieser entsteht, wenn nicht die ganze Stärke aus der Gerste aufgespalten wird, denn „dann fehlt Zucker und das Bier kann nicht richtig vergären.“

Um das virtuelle Modell zu generieren, hat der Dipl.-Lebensmittelchemiker gemeinsam mit Patrick Wefing die Bestandteile der realen Maische mit einem Nahinfrarot-Spektrometer (NIR) untersucht. „Diese hochdatenintensive Messtechnik erlaubt uns die Echtzeitbestimmung der kritischen Zucker- oder Stickstoffgehalte sowie eine Vorhersage über den Endvergärungsgrad des Bieres“, erklärt Conradi. Zusammen mit Patrick Wefing hat Conradi anschließend mittels Machine-Learning-Algorithmen aus den NIR-Daten ein Modell entwickelt, mit dem sich der Verzuckerungsgrad der Maische bestimmen lässt. „Dank der Sensoren in der Anlage und der Datenverarbeitung in Echtzeit können wir während des Prozesses ein virtuelles Abbild der Maische generieren“, erklärt Patrick Wefing. Gemeint ist damit das digitale Abbild. Es ebnet den Weg in Richtung Echtzeitqualitätssicherung, denn er verknüpft die Sensordaten mit den Qualitätsstandards.

Auf dem Weg zum Closed Loop

Über 40.000 Datenpunkte werden im Maische-Demonstrator pro Minute ausgewertet. Rund 3.000 davon stammen vom Nahinfrarotsensor. Der überwiegende restliche Anteil sind Maschinendaten, die von Wägezellen, Durchflussmessern und Temperatursensoren gesammelt werden. Gegenwärtig arbeitet die Anlage noch im Semi-Closed-Loop, das heißt sie meldet dem Bediener, wenn ein Messwert den Toleranzbereich verlässt. Weicht der Verzuckerungsgrad vom gewünschten Wert ab, lässt sich die Enzymaktivität und somit die Rate an gebildetem Zucker über die Temperatur oder Verweilzeit in den einzelnen Reaktoren regeln. Im nächsten Schritt soll die Anlage ganz im Sinne eines Closed Loop diese Korrektureingriffe selbst vornehmen.

Dies zu ermöglichen wird eine der Aufgaben in der Intensivierungsphase von smartFoodTechnologyOWL sein, die Anfang 2021 startet. Für vier Jahre fördert das Bundesministerium für Bildung und Forschung (BMBF) vier weitere Impulsprojekte, zwei Explorationsprojekte und ein Managementprojekt mit 4,5 Millionen Euro. Speziell das IP7, das Prof. Dr.-Ing. Jan Schneider und Prof. Dr. Hans-Jürgen Danneel koordinieren, widmet sich der autonomen und modularen Lebensmittelproduktion unter Einsatz der Methoden des maschinellen Lernens und der prädiktiven Qualitätssteuerung. „Künftig werden Lebensmittelproduktion und Qualitätssicherung nicht mehr getrennt und unabhängig voneinander agieren, sondern als ganzheitlich integrierter Prozess funktionieren“, ist Schneider überzeugt.Damit entstehe eine regelungstechnische Anwendung – und letztlich die selbstoptimierende Produktion.