SCHLUSS MIT DEM STICK-SLIP-EFFEKT

Seite 1/1 1 Minute

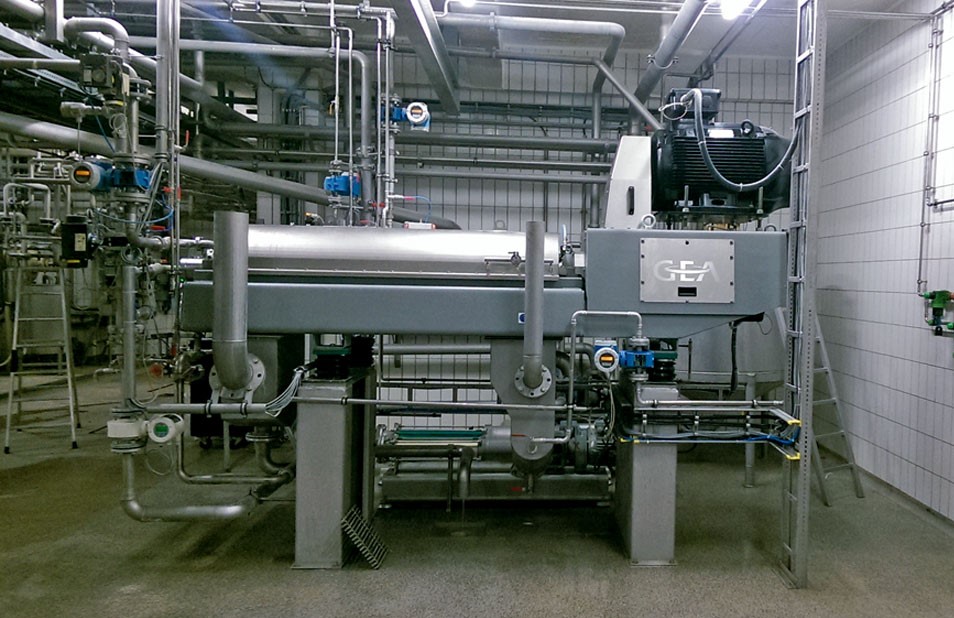

„Selbst bei Produkten, die sehr anfällig für den Haftgleiteffekt sind, kann der Dekanter dank ATC unter Stick-Slip- Bedingungen im optimalen Betriebspunkt betrieben werden", sagt Robert Zeldenrust, Product Manager Renewables bei GEA Separation and Flow Technologies. „ATC erkennt zuverlässig das Auftreten des Stick- Slip-Effekts und nimmt die notwendige Anpassung vor, während gleichzeitig sichergestellt wird, dass das bestmögliche Prozessergebnis in Bezug auf ausgetragener Trockensubstanz und Gesamtkosten erzielt wird."

Die Suche beziehungsweise Einstellung des optimalen Betriebspunktes ist eine dauerhafte Herausforderung für Betreiber von Dekantern: Der Grat zwischen maximaler Trockensubstanzausbeute und Auftreten des Stick-Slip-Effekts ist in der Regel sehr schmal, insbesondere bei der Verarbeitung von Produkten wie Stärke oder Kasein. Die Lösung fügt dem Dekantersystem nun eine entsprechende "Intelligenz" hinzu, so dass die notwendigen Anpassungen für den optimalen Betriebspunkt automatisch und sicher vorgenommen werden. „ATC maximiert im Wesentlichen die Trockenausbeute und minimiert den Mehraufwand für die Trocknung, indem das System kontinuierlich überwacht und angepasst wird, um es aus dem 'roten Bereich' des Stick-Slip zu halten", erläutert Christian Becker, Produktmanager Dairy bei GEA Separation and Flow Technologies.

ATC stellt dabei einen Durchbruch in der Dekantertechnologie dar, da jetzt eine Kalibrierung und Einstellung während des Betriebs möglich ist. „Ohne den Vorteil von ATC ist das Bedienpersonal im Grunde blind unterwegs und muss sich dem optimalen Betriebspunkt annähern", erklärt Zeldenrust. „Wenn das System beschädigt ist, bemerken die Betreiber vielleicht, dass Stick-Slip auftritt, und können die Ursache dafür finden. Dann können sie den Betriebspunkt korrigieren, aber sie wissen nicht, um wie viel. Wenn sie nicht genug korrigieren, riskieren sie weitere Schäden an der Anlage, also tendieren sie zur Überkorrektur und erhöhen die Differenzgeschwindigkeit, um auf der sicheren Seite zu sein. Das bedeutet wiederum, dass die ausgetragenen Feststoffe zu nass sind, was den Zeit- und Energieaufwand für die anschließende Trocknung deutlich erhöht."

„ATC reduziert das Risiko von Stick-Slip und den gefürchteten Stillständen drastisch. Angesichts der enormen Kosten für Ausfallzeiten und Reparaturen in solchen Situationen zahlt sich die Investition bereits aus, wenn dadurch nur ein einziger Produktionsstopp verhindert wird", so Becker. „Darüber hinaus steigert ATC auch die Anlagenkapazität, sorgt für eine gleichmäßigere Struktur der Kaseinflocken und optimiert generell den Gesamtfeststoffgehalt für nachhaltige, langfristige Einsparungen bei den Trocknungskosten."