VIRTUELLE ABNAHME BEI OPTIMA AUTOMATION

Seite 1/1 2 Minuten

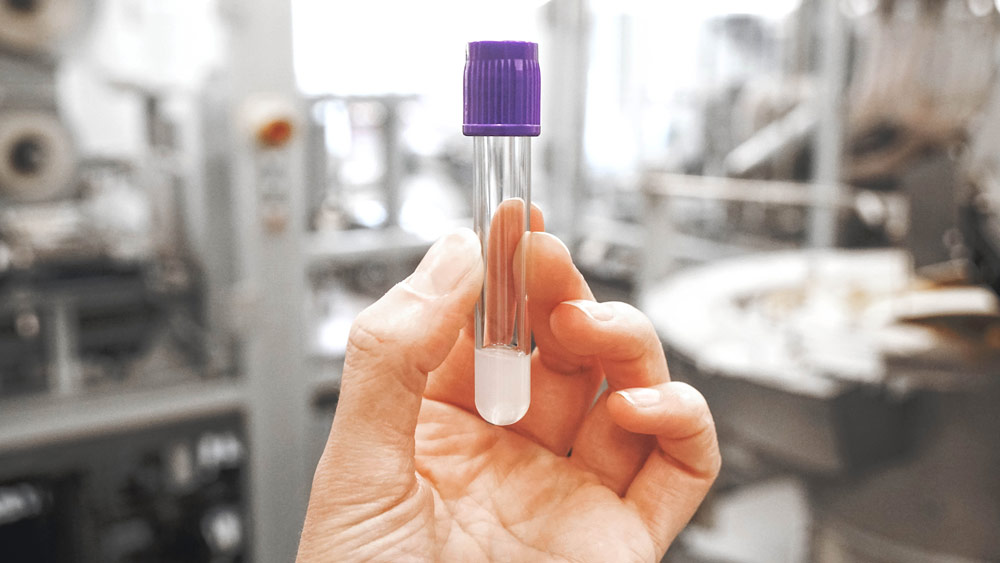

Für das aktuelle Projekt eines osteuropäischen Kunden wurde mit der modularen Maschinenbasis von Optima Automation von der Montage der Verschlusskappen bis hin zum Verpacken fertiger Blutentnahmeröhrchen der gesamte Prozess abgedeckt. Eine hohe Leistung und eine ebenso hohe Flexibilität waren Teil der Kundenanforderungen. Der erste Teil der Lösung besteht aus der Optima BCA-200 Montagemaschine für die Verschlusskappen der Blutentnahmeröhrchen, die aus verschiedenen Einzelkomponenten bestehen. Die Optima BCA-200 fügt diese Komponenten präzise zusammen, indem Gummistopfen in die Kappen verpresst werden. Auf der Maschine können mehrere Kappenformate gefahren werden. Zudem werden die fertig montierten Verschlusskappen inline geprüft.

Perfektes Zusammenspiel des Maschinen-Duos

In der linear aufgebauten BCT-200 sind wiederum alle für die Montage und Konfektionierung der Blutentnahmeröhrchen erforderlichen Prozessschritte integriert. In Hinblick auf die Produktqualität sind insbesondere das Dosieren der flüssigen bis Gel-artigen Additive, die integrierte Trocknung sowie das Verschließen unter Vakuum zu nennen. Darüber hinaus tragen zahlreiche Eigenschaften und konstruktive Details zur hohen Produktqualität sowie zur hohen Maschineneffizienz bei. Dazu zählen beispielsweise die große Präzision der Montage- und Zuführfunktionen sowie das spezifische Design der Werkstückträger und Greifer. Hygienefunktionen und diverse In-Prozesskontrollen sind Teil des Maschinenkonzepts. Als Gesamtlösung deckt die Linie auch das Etikettieren, das Verpacken in Styroportrays und mit Schrumpffolie ab.

Um den Aufwand in der Bedienung möglichst gering zu halten, werden die Produkt-Einzelteile als Schüttgut an der Linie bevorratet. Über spezifische Sortiertöpfe und Vereinzelungslösungen, die ebenfalls von Optima Automation stammen und auf die Linie abgestimmt sind, werden die Einzelteile dem linear aufgebauten System automatisch zugeführt. Durch die Lösung aus einer Hand werden die Schnittstellen bestmöglich ausgestaltet. Dies trägt maßgeblich zum späteren reibungslosen Ablauf bei. In kurzer Zeit kann die flexible Anlage auf verschiedene Produktformate umgestellt werden.

Live dabei: virtueller FAT für den Kunden

Für den osteuropäischen Kunden hat Optima Automation unter den Pandemie-Bedingungen einen virtuellen FAT organisiert. Dadurch konnten die Funktionen der Anlage an zwei Tagen im Dezember geprüft und deren Übereinstimmung mit den Auftragsspezifikationen nachgewiesen werden. Im Vorfeld hatte Optima Automation mit dem Kunden dazu einen Ablauf definiert. Mit diversen Kameras, Webcams und Headsets wurde der Kunde eingebunden und die Abläufe live übertragen. Dieser hatte den Gesamtüberblick über die Anlage und konnte parallel dazu Details und Prozesse in Echtzeit verfolgen sowie technische Fragen stellen. Teil des FATs waren eine Dokumentenprüfung sowie ein Dauerlauf der Anlage. Mit dem Kunden wurde zudem ein Plan für die weitere Inbetriebnahme abgestimmt. Die Lieferung an den Standort des osteuropäischen Kunden fand noch im Dezember statt. Die finale Inbetriebnahme der Anlage beim Kunden vor Ort durch die Mitarbeiter von Optima Automation wurde bereits – trotz der erschwerenden Pandemie-Bedingungen – im Laufe des Frühjahrs 2021 begonnen.