ABSOLUT SICHERE LOGISTIKPROZESSE

Seite 1/1 3 Minuten

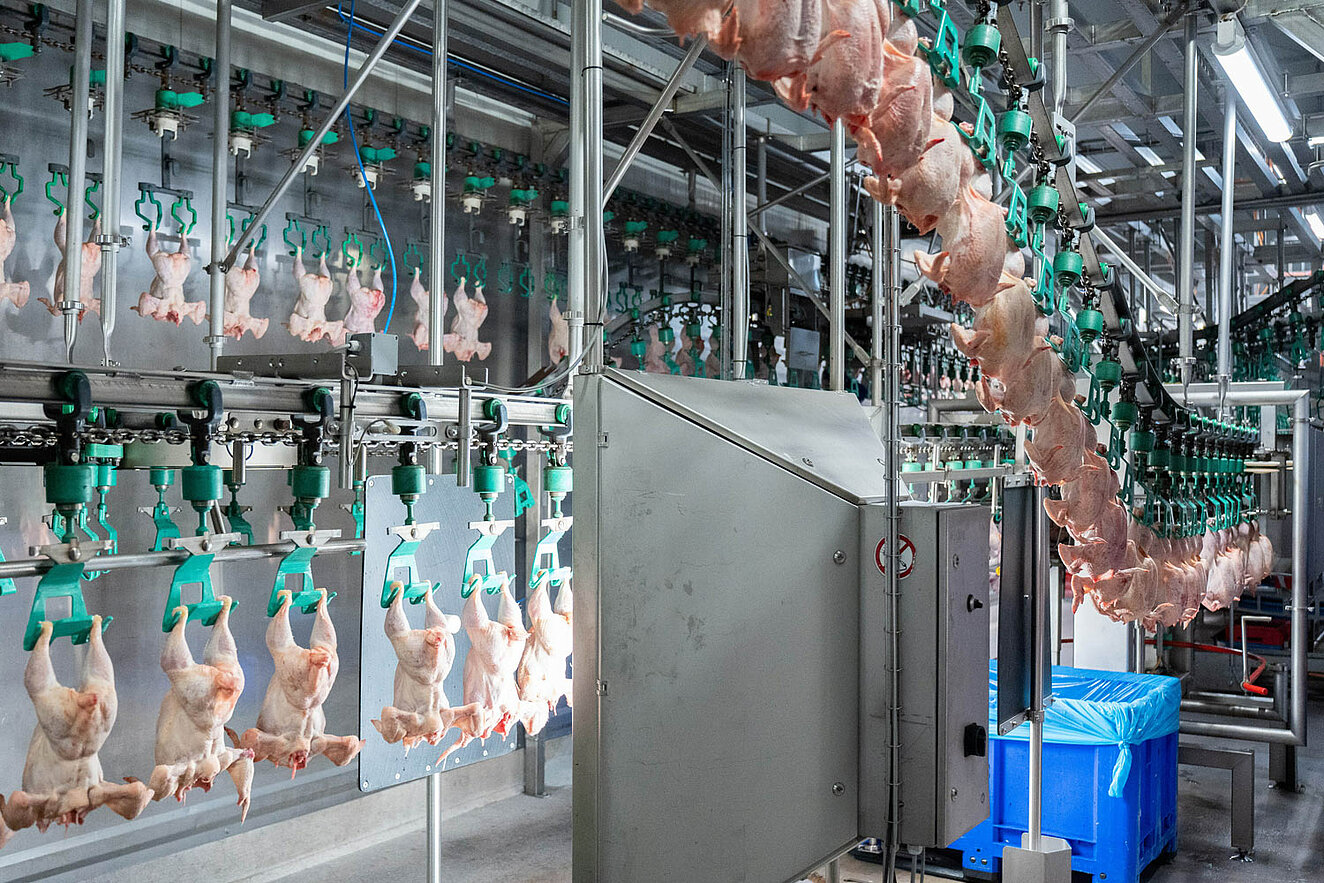

Was im Jahr 1903 als kleiner Resthof begann, ist heute ein leistungsstarker Akteur in der deutschen Geflügelbranche mit rund 630 Mitarbeitenden. Borgmeier steht für konsequente Qualität, gewachsene Strukturen und frische Ideen. In zweiter Generation geführt, verbindet das Unternehmen handwerkliche Tradition mit industrieller Leistungsfähigkeit. Das bedeutet in Zahlen: 220 Millionen Euro Jahresumsatz, über 300 Kunden im In- und Ausland sowie ein Sortiment, das mehrere Tausend Artikel umfasst. Ob Wochenmarktstand oder Handelskette: Die Ware muss frisch, pünktlich und individuell verpackt beim Kunden ankommen. Die logistischen Anforderungen sind entsprechend hoch.

Mit dem kontinuierlichen Wachstum stießen die bestehenden logistischen Strukturen im Jahr 2021 zunehmend an ihre Kapazitätsgrenzen. Die Kommissionierung und Versandprozesse basierten auf manuellen Abläufen mit Handscannern und waren durch räumliche Einschränkungen limitiert. Gleichzeitig erfordert die Geflügelbranche eine besonders hohe Prozesssicherheit. Die tägliche Verarbeitung von rund 140.000 Tieren bei Borgmeier, die Vielzahl von Teilstücken und Varianten sowie die stark kundenspezifischen Verpackungs- und Etikettieranforderungen stellen hohe Ansprüche hinsichtlich Effizienz und Flexibilität. Hinzu kommen kurze Reaktionszeiten – 70 Prozent der Bestellungen erfolgen am Vorabend, 30 Prozent am selben Vormittag – sowie strikte Vorgaben in Bezug auf Kühlkette und Rückverfolgbarkeit. „Die große Herausforderung in unserem Tagesgeschäft besteht darin, dass wir bei einem Naturprodukt wie Geflügel erst während der Produktion genau wissen, was wir zur Verfügung haben“, erklärt Sebastian Borgmeier, Assistent der Geschäftsführung. „Gleichzeitig liegen viele Kundenaufträge erst seit wenigen Stunden vor. Das erfordert maximale Flexibilität bei gleichzeitig höchster Prozesssicherheit.“ Vor diesem Hintergrund war eine umfassende Modernisierung der Intralogistik unausweichlich. Gesucht wurde eine skalierbare, ausfallsichere und zukunftsfähige Lösung zur Gewährleistung der logistischen Leistungsfähigkeit.

Nach einem intensiven Auswahlprozess konnte der Generalunternehmer Unitechnik mit technischer Kompetenz, Prozesskenntnis und einem geeigneten Projektansatz überzeugen. „Wichtig war uns vor allem ein Partner auf Augenhöhe, der unsere Anforderungen versteht“, meint Sebastian Borgmeier. „Unitechnik hat in der Planungsphase sehr gute Ideen eingebracht und die heutige Lösung mitgeprägt.“ Ausschlaggebend für die Auftragsvergabe war neben der Erfahrung in der Lebensmittelindustrie insbesondere das Angebot einer integrierten Gesamtlösung. Unitechnik plante, lieferte und realisierte das komplette Intralogistiksystem inklusive Lagerverwaltungssoftware, Steuerung und Mechanik.

Schuttlelager mit 104 Fahrzeugen

Kernstück der neuen Anlage ist ein hochautomatisiertes Shuttlelager mit 31.200 Behälterstellplätzen. Vier Gassen mit jeweils 26 Ebenen und insgesamt 104 Shuttle-Fahrzeugen ermöglichen eine hochdynamische und sequenzierte Ein- und Auslagerung – mit einer Leistung von je etwa 3.000 Behältern pro Stunde. Dieses Leistungsniveau war nur mithilfe einer durchdachten Detailplanung und intelligenten Materialflusssteuerung durch das Lagerverwaltungssystem UniWare möglich. Ergänzend installierte Unitechnik eine Verschieberegalanlage für den Bereich der Tiefkühllagerung mit rund 4.700 Palettenstellplätzen.

Über eine stählerne Brücke gelangen Paletten, Kisten und Kartons automatisch ins neue Logistikzentrum. Paletten werden entweder direkt im Versandbereich bereitgestellt oder im Tiefkühllager eingelagert. Kartons und Kisten machen sich auf den Weg ins Shuttle-Lager, das weniger als klassisches Lager, sondern vielmehr als hochdynamischer Sortierpuffer fungiert. Die Ware verweilt dort meist nur wenige Stunden.

Um eine möglichst hohe Prozesssicherheit zu garantieren, werden Kartons und Kisten automatisch auf Tablare gesetzt. Dadurch arbeitet die nachfolgende Förder- und Lagertechnik mit einem einheitlichen Ladungsträger. Kartons werden vor dem Aufsetzen zusätzlich umreift. Anschließend lagert das System die Tablare mit ihrer Ladung ins Shuttle-Lager ein. Bei Abruf eines Auftrags werden die zugehörigen Warenträger exakt in der benötigten Sequenz ausgelagert, vom Tablar getrennt und über Spiralförderer an die darunterliegenden Arbeitsplätze geleitet. Dort stapeln die Kommissionierer die Ware gemäß den Anweisungen des Lagerverwaltungssystems UniWare auf automatisch bereitgestellte Paletten. Die absenkbare Palettenstation sorgt dabei stets für eine ergonomische Arbeitshöhe.

Die gesamte Anlage wird durch das Lagerverwaltungssystem UniWare gesteuert. Es übernimmt nicht nur die Lagerverwaltung, sondern auch die Materialflusssteuerung und Anlagenvisualisierung. Mitarbeiter erhalten übersichtliche Handlungsanweisungen über Bedienerdialoge und Staplerterminals. Dank dieser durchgängigen Softwareplattform lassen sich alle Prozesse transparent und flexibel abbilden.

Die Integration von Auszeichnungslinien in das Gesamtsystem ermöglicht eine schnelle Reaktion auf kundenindividuelle Auszeichnungsanforderungen für SB-Verpackungen. Die gebildeten Paletten variieren hinsichtlich der Anzahl unterschiedlicher Artikel stark – je nachdem ob sie für den Wochenmarkthändler oder Großabnehmer palettiert wurden. Das verdeutlicht die unterschiedlichen Anforderungen, die der Handel an einen Lebensmittelproduzenten stellt.

Hohes Maß an Redundanz

Ein Großteil der Geflügelprodukte wird bereits am Tag der Schlachtung versendet. „Das extrem kurze Zeitfenster in Kombination mit der geforderten Leistung stellt höchste Anforderungen an die Ausfallsicherheit der Anlage“, erklärt Yusuf Kaya, Key Account Manager bei Unitechnik. „Wir konnten dies über ein hohes Maß an Redundanz realisieren: Förderstrecken, Heber, Umreifer, Arbeitsplätze sowie Tablar- und Palettenhandling – alles ist mehrfach ausgelegt und auf neun Ebenen angeordnet.“

Auch im operativen Alltag zeigen sich die Fortschritte deutlich. Neues Personal benötigt für die Einarbeitung nur noch wenige Tage statt mehrerer Wochen oder gar Monate. Kommissionierfehler lassen sich weitgehend ausschließen. Der absolute Härtetest war das vergangene Weihnachtsgeschäft, traditionell eine der intensivsten Phasen des Jahres für Borgmeier. In der Vorweihnachtszeit der letzten Jahre haben Mitarbeiter die Ware teilweise noch bis spätabends kommissioniert. 2024 markierte das neue Logistikzentrum einen Wendepunkt: Die Prozesse waren strukturierter. „Dass wir diesen Belastungstest mit dem neuen Logistikzentrum so reibungslos bewältigen konnten, bestätigt uns, dass wir mit Unitechnik den richtigen Partner für dieses Projekt gewählt haben“, erklärt Sebastian Borgmeier. „Das neue Logistikzentrum ist für uns ein echter Meilenstein. Es stärkt unsere Wettbewerbsfähigkeit und bietet die notwendige Flexibilität, um weiterzuwachsen.

Diesen Artikel finden Sie in LT 12/2025 auf den Seiten 44 bis 46.

Ihr Weg zum Abo: Klicken Sie hier!