AUF DEM WEG ZUR KLIMANEUTRALITÄT

Seite 1/1 4 Minuten

Der Begriff Nachhaltigkeit prägt weltweit die Diskussionen. Er bedeutet, die Bedürfnisse der Gegenwart zu befriedigen, ohne die Möglichkeiten künftiger Generationen einzuschränken. Angesichts der ständig wachsenden Weltbevölkerung steht die Lebensmittelindustrie mit ihrem massivem Energieverbrauch unter Druck. Es gilt, die Produktion zu steigern, um einen gesicherten Beitrag zur Ernährung der Weltbevölkerung zu leisten und gleichzeitig den Einsatz fossiler Brennstoffe drastisch zu senken, um die Umwelt dauerhaft zu schonen.

Sustainable Engineering Solutions (SEnS) heißt GEAs synergetischer Ansatz für nachhaltige Energielösungen in der lebensmittelverarbeitenden Industrie. Das Maschinenbauunternehmen fühlt sich einer nachhaltigen Wertschöpfung verpflichtet und arbeitet an einer Optimierung der gesamten Anlageneffizienz. Das bedeutet, dass die jeweiligen Produktionsprozesse analysiert und mit den einzelnen auf die Anforderungen ausgelegten Versorgungseinrichtungen wie Kühl- und Heiztechnik abgestimmt werden. Am Ende stehen ein geringerer Energieverbrauch, eine verbesserte CO2-Bilanz sowie geringere Gesamtkosten.

Die Lebensmittelindustrie zählt über die gesamte Lieferkette hinweg zu den größten Energieverbrauchern. Allein bei der Verarbeitung machen Wärmeerzeugung und Kühlung etwa 60 Prozent der Energiekosten aus, in einigen Fällen sogar noch mehr. Das verdeutlichen folgende Zahlen: Werden energieeffiziente Kühl- und Heizlösungen bereits in der Konzeptionsphase eingebunden, kann ein Unternehmen den künftigen Energieverbrauch sowie die Betriebskosten um 30 Prozent sowie die CO2- und NOx-Emissionen um bis zu 90 Prozent senken – die CO2-Emissionen lassen sich sogar auf Null reduzieren, wenn Ökostrom verwendet wird.

Nur ein ganzheitliches Konzept bringt die gewünschten Ergebnisse, was Kostensenkungen und den Emissionsabbau betrifft. Es geht nicht um die einzelnen Wärmepumpen zur Wärmerückgewinnung oder um Kühlsysteme als Erweiterung: SEnS steht für eine eingehende Analyse des gesamten Prozesses in Verbindung mit den Versorgungseinrichtungen, die schließlich zum Implementieren einer nachhaltigen Prozesslösung in der Lebensmittelverarbeitung führt.

Intelligentes Zusammenspiel aller Anlagenteile

Prozessanforderungen sowie der erforderliche Kühl- und Heizbedarf in der Lebensmittel- oder Getränkeindustrie müssen bereits in der Planungsphase als Einheit betrachtet werden. Nur durch eine ganzheitliche Sicht können Einsparungen erzielt werden. Dabei spielt es keine Rolle, ob es sich um eine Neuplanung auf der grünen Wiese oder eine Umrüstung bestehender Anlagen handelt. Es kommt auch nicht auf die jeweilige Aufgabenstellung an. Ob eine bestimmte Temperatur zum Blanchieren von Gemüse oder eine andere zum Entfernen der Federn von Hühnern benötigt wird: Nur das intelligente Zusammenspiel aller Anlagenteile führt zum gewünschten Ergebnis.

Die meisten Anwendungen in der Lebensmittelverarbeitung sind früher oder später im Prozess auf eine Kühlung angewiesen; für Vorgänge wie Wash-Down und Clean-in-Place (CIP) besteht allerdings auch ein erheblicher Wärmebedarf. Den höchsten Wärmebedarf haben beispielsweise Prozesse, bei denen Kessel zum Kochen oder Pasteurisieren von Produkten verwendet werden. Diese werden dann von einer Kälteanlage wieder heruntergekühlt, was oftmals zu einer massiven Energieverschwendung führt.

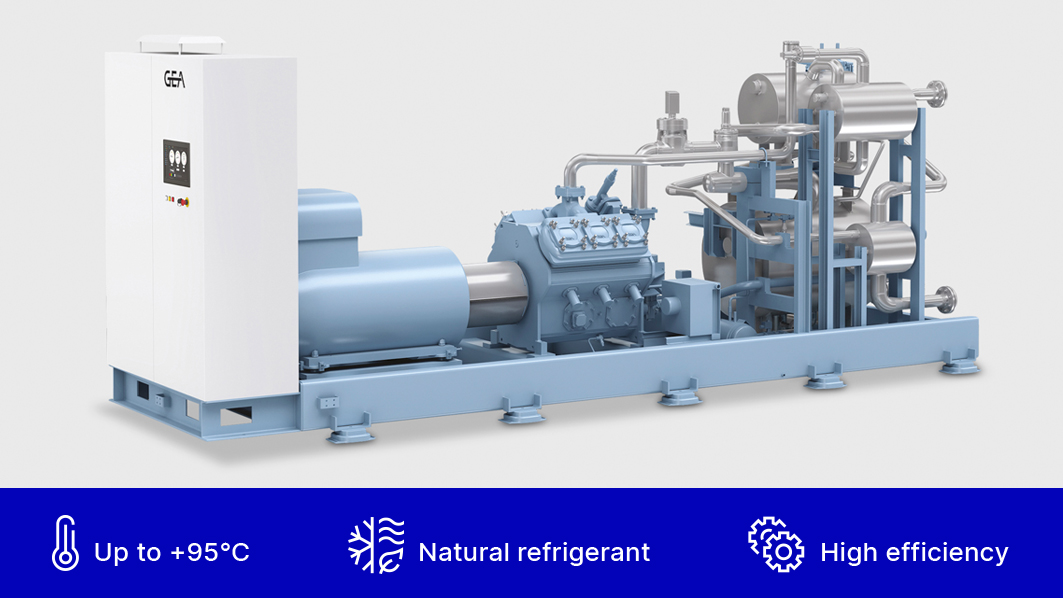

In einer solchen Situation lässt sich mittels einer Wärmepumpe von GEA die Temperatur der Abwärme auf 90 Grad Celsius oder mehr anheben und in einem Kreislauf wieder dem Prozess zurückführen. Die Wiederverwendung dieser Abwärme reduziert den Wärmebedarf aus anderen Quellen, in der Regel aus einem mit fossilen Brennstoffen betriebenen Heizkessel – der in vielen Fällen schließlich ganz abgeschafft werden kann. Effizienz und Nachhaltigkeit des gesamten Prozesses in der Lebensmittelverarbeitung oder Getränkeproduktion werden so erheblich verbessert. Nahezu jedes Unternehmen dürfte von dieser Technologie profitieren.

SEnS ist das Ergebnis eines breiten Maschinen- und Anlagenportfolios, umfassenden Know-hows und der Kompetenz im Bereich Kältetechnik. Der Anbieter verfügt über jahrzehntelange Erfahrung bei der Effizienzsteigerung von Industrieanlagen, wie folgende Umsetzungen zeigen. In allen Fällen wurde die Expertise schon frühzeitig angefordert. Es handelt sich dabei sowohl um Greenfield- als auch Brownfieldprojekte.

In der Geflügelproduktion

Für seine Geflügelverarbeitung suchte ein Unternehmen aus Polen nach Lösungen, sein Werk nachhaltiger und energieeffizienter zu gestalten. Aus der Wärmerückgewinnung und dem Einsatz einer Wärmepumpe in Produktionsprozessen ergeben sich hier erhebliche finanzielle und ökologische Vorteile. Dies gilt besonders für Anwendungen, in denen zunächst Wärme zur Vorbereitung und anschließend Kälte zum Kühlen und Einfrieren erforderlich sind. Bereits in der frühen Phase der Anlagenplanung wurden die Kältespezialisten von GEA Refrigeration Poland eingeladen, damit die Integration von Heizung und Kühlung in den Produktionsprozess bestmöglich für die gesamte Verarbeitungsanlage optimiert werden konnte.

In der Milchverarbeitung

Dank einer fundierten Analyse und eines Konzeptentwurfs für den Bau einer Anlage mit gasfreier Produktion erhielt das SEnS-Team den Zuschlag für eine neue Mozzarella-Produktionsanlage auf der grünen Wiese in Europa. Zunächst erstellten die Experten eine Studie des gesamten Prozesses – von den Inhaltsstoffen bis zum fertigen Käse – inklusive 24-Stunden-Diagramm zum Ermitteln des Energieverbrauchs und zum Abbilden der während des kompletten Prozesses anfallenden Wärmeerzeugung und Kühlung.

Auf dieser Grundlage erarbeitete GEA ein Konzept für eine nachhaltige, integrierte Prozesslösung unter Einbeziehung der Wärmepumpentechnologie. Jetzt wird die Abwärme aus der Kühlanlage wiederverwendet und gemäß der Warm- und Heißwasseranforderungen aufbereitet. Auf diese Weise werden bis zu 80 Prozent des Wärmebedarfs gedeckt. Der CO2-Fußabdruck der Anlage wird um etwa 2.700 Tonnen pro Jahr reduziert, wobei die Betriebskosten um 500.000 Euro pro Jahr gesenkt werden.

In der Schokoladenfabrik

Die Aufgabenstellung eines weltweit bekannten Herstellers von Schokoladenriegeln lautete, den Produktionsprozess noch energieeffizienter zu gestalten. Nachdem die Möglichkeiten zum Energieeinsparen und zum Energiemanagement am Standort analysiert waren, lautete das Ergebnis: Die Installation von Wärmepumpensystemen sollte die Energieeffizienz des gesamten Prozesses deutlich verbessern und damit das Engagement des Unternehmens für einen gesunden Planeten unterstützen.

Die maßgeschneiderte GEA-Wärmepumpenlösung ermöglicht es, die ansonsten nicht nutzbare geringe Wärme aus den Kühlanlagen zu extrahieren und zu verstärken und dann zur Wassererwärmung zu nutzen. Die aus den Kühlanlagen entnommene und durch einen Wärmetauscher geleitete Wärme kann Wasser auf bis zu 63 Grad Celsius erwärmen. Dieses wird dann durch das speziell installierte Warmwasserleitungsnetz auf dem Dach der Fabrik geleitet, von wo aus es zu verschiedenen Prozessen und Verwendungszwecken innerhalb des Werks geführt werden kann, zum Beispiel zur Lagerung von Schokolade und Sirup sowie zu Lüftungsanlagen.

Am Standort hat die kundenspezifische Wärmepumpenlösung den Gesamtenergieverbrauch um sechs Prozent gesenkt und dazu beigetragen, 1.000.000 Kubikmeter Erdgas pro Jahr einzusparen. Das entspricht einer Reduktion von mehr als 1.000 Tonnen CO2 pro Jahr beziehungsweise mehr als 1.800 Tonnen CO2 pro Jahr, wenn Ökostrom eingesetzt wird.

Bei jedem SEnS-Projekt gibt es eine zentrale Anlaufstelle für Interessenten. Hinzu kommt ein funktionsübergreifendes Engineering-Team, das je nach Bedarf Experten für die Milch-, Lebensmittel- oder Getränkeverarbeitung sowie Fachkräfte mit Erfahrung in der Kältetechnik in der verarbeitenden Industrie umfasst. Weitere Unterstützung gibt es durch das Vertriebs- und Servicepersonal.

Mit diesem Rundumpaket wird eine ganzheitliche Prozessanalyse geboten und ein Konzept für eine nachhaltigere, integrierte Prozesslösung mit Produkten von GEA und seinen Partnern erarbeitet. Jedes Projekt berücksichtigt die Geschäftsparameter und Ziele des Anwenders, die als messbare Leistungskennzahlen formuliert sind und denen die Installation Rechnung tragen muss.

Diesen Artikel finden Sie in LT 7-8/2023 auf den Seiten 12 bis 14.

Ihr Weg zum Abo: Klicken Sie hier!