KAKAOSCHALEN ERSETZEN ERDGAS

Seite 1/1 3 Minuten

Als sich vor ungefähr vier Jahren zeigte, dass Olam Food Ingredients (ofi) in Mannheim eine neue Anlage zur Erzeugung des Prozessdampfes benötigt, waren Energiekosten noch kaum ein Thema. In der bestehenden Dampfanlage wurde Erdgas verfeuert – zu dieser Zeit ein kostengünstiger Energieträger. Für die neue Anlage wollte Werksleiter Andreas Rudolph jedoch eine klimafreundliche Variante. Denn Nachhaltigkeit spielt für das Unternehmen, das zu den weltweit führenden Anbietern von Lebensmittel- und Getränkeinhaltsstoffen zählt, eine große Rolle. Dazu gehören eine partnerschaftliche Zusammenarbeit und Transparenz in der Lieferkette ebenso wie eine möglichst ressourcenschonende Produktion.

„Die Idee, anstelle von Erdgas die Kakaoschalen zu verbrennen, die wir bislang entsorgen müssen, war schon früh geboren“, berichtet Rudolph. „Dabei war es für uns wichtig, dass eine solche Anlage auch wirtschaftlich zu realisieren und zu betreiben ist. Das ließ sich bei den Energiepreisen zu dieser Zeit leider nicht darstellen.“ Die deutlich höheren Investitionen in eine Biomasseanlage konnten bei weitem nicht dadurch ausgeglichen werden, dass die Kakaoschalen kostenfrei zur Verfügung stehen.

Trotzdem gab Rudolph seine Idee nicht auf und wand sich an seinen langjährigen Energieversorger MVV Energie. Das Projekt war wie geschaffen für dessen B2B-Lösungseinheit MVV Enamic. Diese entwickelt individuelle Energielösungen, um Geschäftskunden bei der Energiewende zu unterstützen. Und sie konnte eine weitere Anforderung des Werksleiters erfüllen: „Wir wollten uns trotz des Großprojektes auf unser Kerngeschäft konzentrieren: die Verarbeitung der Kakaobohnen. Hierfür brauchten wir einen Partner, der das Projekt komplett übernehmen konnte, sowohl hinsichtlich der Ressourcen als auch was die Expertise angeht. Den haben wir mit der MVV Enamic gefunden.“

Betriebsführung über 16 Jahre

Neben der Projektleitung inklusive Planung, Umsetzung und Finanzierung der Prozessdampfanlage übernimmt die MMV Enamic auch die Betriebsführung über 16 Jahre. Dazu gehört das Brennstoffmanagement, das Einholen aller notwendigen Genehmigungen sowie regelmäßige Prüfungen und Wartungen. Für die Planung des Anlagengebäudes band sie das Schwesterunternehmen MVV Netze ein.

Kurz darauf kam das Glück in Form eines neuen Förderprogramms den Beteiligten zu Hilfe. Im Rahmen der Bundesförderung für Energie- und Ressourceneffizienz in der Wirtschaft (EEW) können Unternehmen unter anderem für Solarkollektoranlagen, Wärmepumpen und Biomasseanlagen bis zu 45 Prozent der förderfähigen Kosten erhalten, bei kleinen und mittelständischen Unternehmen sind es bis zu 55 Prozent. Hauptvoraussetzung dafür ist, dass die mit den Anlagen erzeugte Wärme mindestens zur Hälfte für betriebliche Prozesse genutzt wird. Das war bei ofi gegeben. „Zudem haben wir geprüft, ob das EEW die ideale Fördermöglichkeit für ofi ist“, berichtet Markus Eisenhauer, Projektleiter und Planungsingenieur bei MVV Enamic. Nachdem das der Fall war und ofi den positiven Förderbescheid erhielt, war die Wirtschaftlichkeit der klimafreundlichen Biomasse-Kesselanlage gegeben.

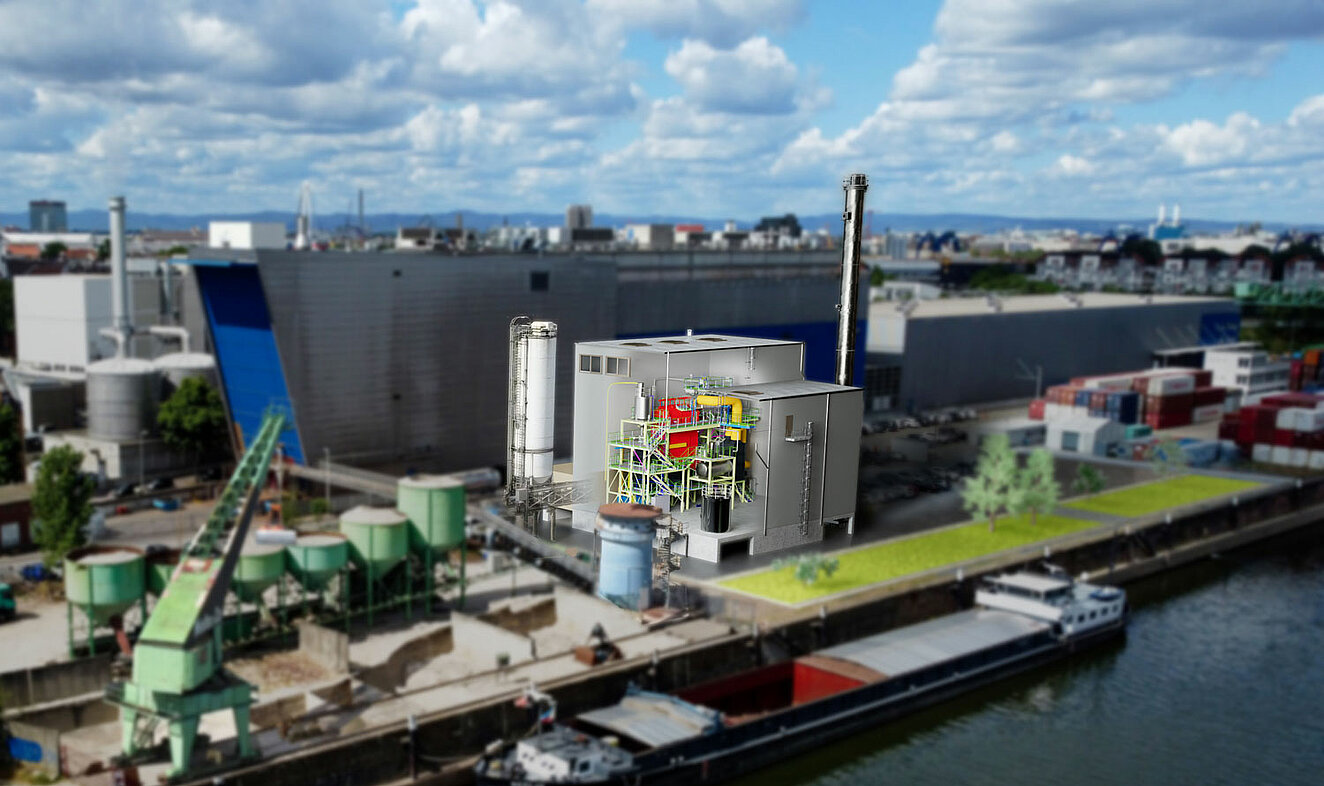

Um diese zu realisieren, mussten alle Beteiligten Neuland betreten. Denn zu diesem Zeitpunkt existierte in Deutschland noch keine Dampfanlage zur Verbrennung von Kakaoschalen. Selbst weltweit war und ist dies unüblich. Neben Erdgas werden vor allem Hackschnitzel und Waldrestholz genutzt. „Diese Brennmittel sind erprobt, alle Faktoren, wie Brennverhalten oder Heizwert, sind bekannt. Manche sind sogar genormt“, erläutert Eisenhauer. „Kakaoschalen sind in dieser Hinsicht vollkommen unbekannt. Das heißt, wir mussten nicht nur die Basisinformationen klären, sondern auch einen Anlagenbauer finden, der eine solche Anlage planen und errichten kann.“ Schließlich stieß man auf den Verbrennungsspezialisten Vyncke. Dieser hatte in Südostasien und an der Elfenbeinküste schon vergleichbare Anlagen realisiert.

Die Biomasseanlage in Mannheim ist so aufgebaut, dass die Kakaoschalen aus dem Silo in einen Vorlagebehälter geblasen und gesammelt werden. Von hier werden sie mittels Schnecken über einen Rost geführt und im wassergekühlten Feuerraum verbrannt. Das dabei entstehende, 800 Grad Celsius heiße Rauchgas wird durch einen Wasserkessel geleitet, um den gewünschten Dampf zu erzeugen.

Rund 90 Prozent des Bedarfs

Dieser geht direkt zu ofi und wird hier für die Reinigung, Sterilisierung, Alkalisierung und Desodorisierung der Kakaobohnen genutzt. „Rund 90 Prozent unseres Bedarfs an Prozessdampf können wir mit der neuen Biomasseanlage decken“, freut sich Andreas Rudolph. Markus Eisenhauer ergänzt: „100 Prozent lassen sich nicht erreichen, weil für die Revision, Reinigung und Reparaturen des Biomassekessels Stillstandzeiten gebraucht werden.“ Deshalb verfügt die Anlage zusätzlich über einen Gaskessel, der als Redundanzkessel dient. Er deckt neben den Stillstandzeiten auch Spitzenlasten ab und kann bei unvorhersehbaren Zwischenfällen die Versorgungssicherheit gewährleisten.

Das bei der Verbrennung entstehende Rauchgas geht durch einen Economizer. Dadurch kann ofi dessen Wärme nutzen, um das Speisewasser vorzuwärmen. Bevor das Rauchgas an die Außenluft abgegeben wird, passiert es eine hochmoderne Abgasaufbereitung und -reinigung. Für die bei der Verbrennung anfallende Rostasche werden aktuell Untersuchungen durchgeführt, ob und wie diese als Düngemittel nutzbar ist.

Der CO2-Footprint des ofi-Werkes in Mannheim verkleinert sich dank der neuen Anlage um 8.000 Tonnen CO2-Emissionen jährlich. Außerdem entfällt der Lkw-Verkehr, der bisher zum Abtransport der Kakaoschalen nötig war. „Als wir uns vor wenigen Jahren dazu entschlossen haben, diese Biomasseanlage umzusetzen, war die heutige Situation mit teils extremen Energiepreis-Sprüngen noch nicht vorherzusehen. Umso mehr zeigt sie uns, dass wir gemeinsam mit MVV Enamic den richtigen Weg eingeschlagen haben“, äußert sich Rudolph zufrieden. „Dank der Erfahrungen aus dem Projekt wissen wir, dass es sich auch bei anderen Reststoffen lohnen kann, über die Dampferzeugung mit Biomasse nachzudenken“, fügt Eisenhauer hinzu.

Diesen Artikel finden Sie in LT 4/2023 auf den Seiten 38 und 39.

Ihr Weg zum Abo: Klicken Sie hier!