NEUE ROBOTIK-PLATTFORM VON SYNTEGON

Seite 1/1 1 Minute

Kernaufgaben der RPP-Plattform sind Qualitätssicherung, Bedienfreundlichkeit sowie effiziente Produktionsprozesse. „Dank unserer ausgewiesenen Expertise in Robotik in Verbindung mit Industrie-Knowhow können wir unseren Kunden automatisierte Komplettlösungen aus einer Hand anbieten“, bekräftigt Blumer. „Wie kein anderer Hersteller kennen wir die Anforderungen der Lebensmittelindustrie an Maschinen und Linien – von der Prozesstechnik über die Primär-, bis hin zur Sekundär- und Transportverpackung.“

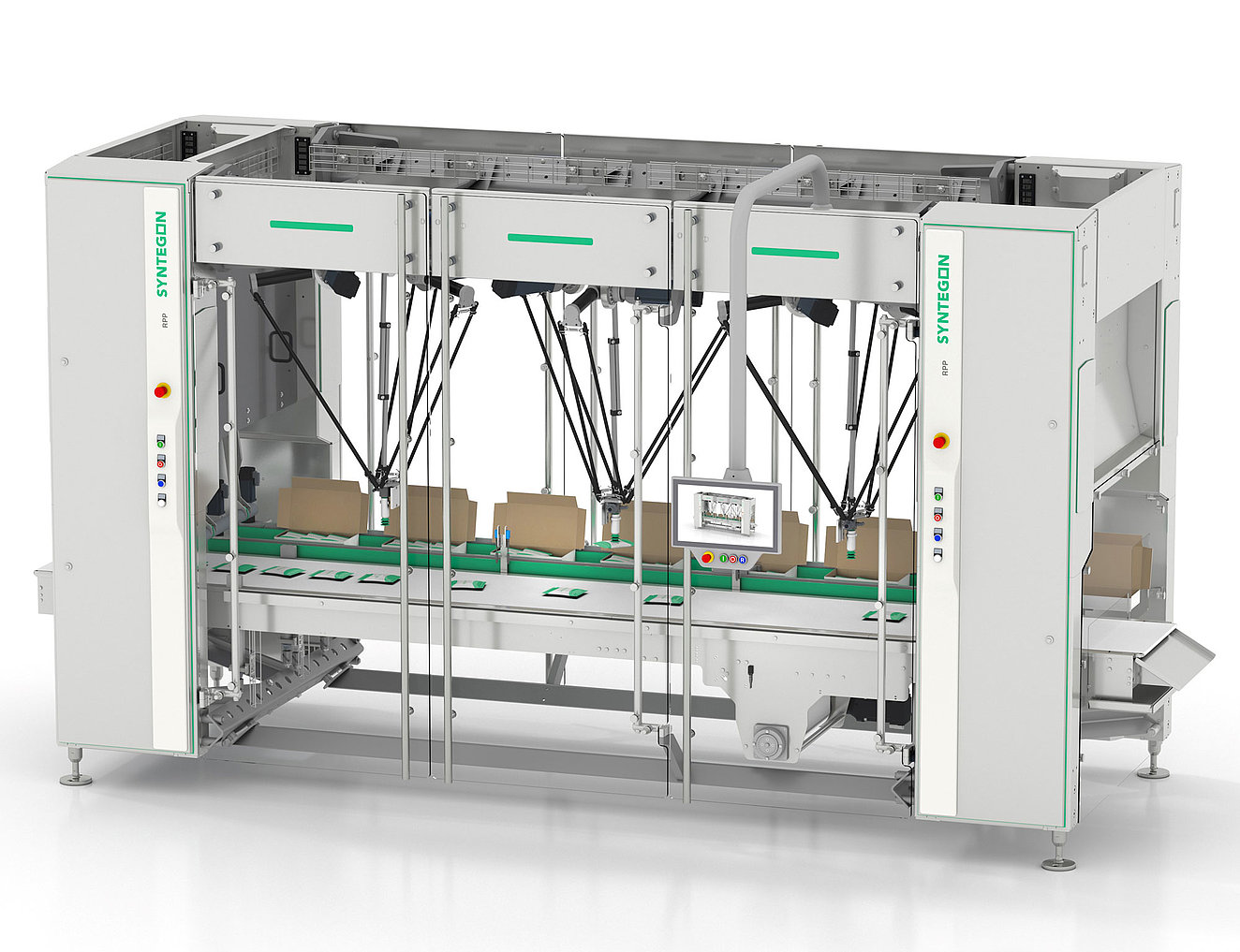

Mit der RPP-Plattform lassen sich Prozessschritte wie Handling, Zuführung und Beladung automatisieren. Sie ist wie ein Baukasten konzipiert. Das ermöglicht die individuelle Konfiguration der Roboterzellen. „Die Delta-Roboter lassen sich flexibel zusammenschalten und in Verbindung mit Transportmodulen nahtlos in ein Gesamtsystem einpassen“, erläutert Andreas Schildknecht, Produktmanager Robotik bei Syntegon. „Wir können gemeinsam mit dem Kunden einzelne Prozessschritte sukzessive und je nach Bedarf oder Budget automatisieren. Zudem kann die Plattform je nach Produktionskapazität werden."

Für die nahtlose Integration der Delta-Roboter in die Linie sorgt die offene Steuerungssoftware: „Die vollständige Integration von Steuerung und Hardware ist elementar, damit alle Komponenten der Linie über eine einzige Steuerungsplattform miteinander kommunizieren und perfekt zusammen funktionieren können“, so Schildknecht. Für eine anwenderfreundliche Bedienung sorgt die nach neuesten UX-Gesichtspunkten gestaltete Plattform. Neue Funktionen unterstützen den Bediener einfach und effektiv beim täglichen Betrieb der Anlage. Die RPP-Zellen sind sehr gut einsehbar, leicht zugänglich und effizient zu reinigen. Die Edelstahl-Roboterzellen erfüllen die Schutzklasse IP65. Das minimiert das Kontaminationsrisiko für heutige und zukünftige Hygieneanforderungen der Lebensmittelindustrie. Nicht zuletzt verringert der werkzeuglose Formatwechsel die Stillstandzeiten, sodass Hersteller unterschiedliche Produkte auf einer Linie verarbeiten und schnell auf wechselnde Marktanforderungen reagieren können.