PER VISION AI DIE QUALITÄT STETS IM BLICK

Seite 1/1 3 Minuten

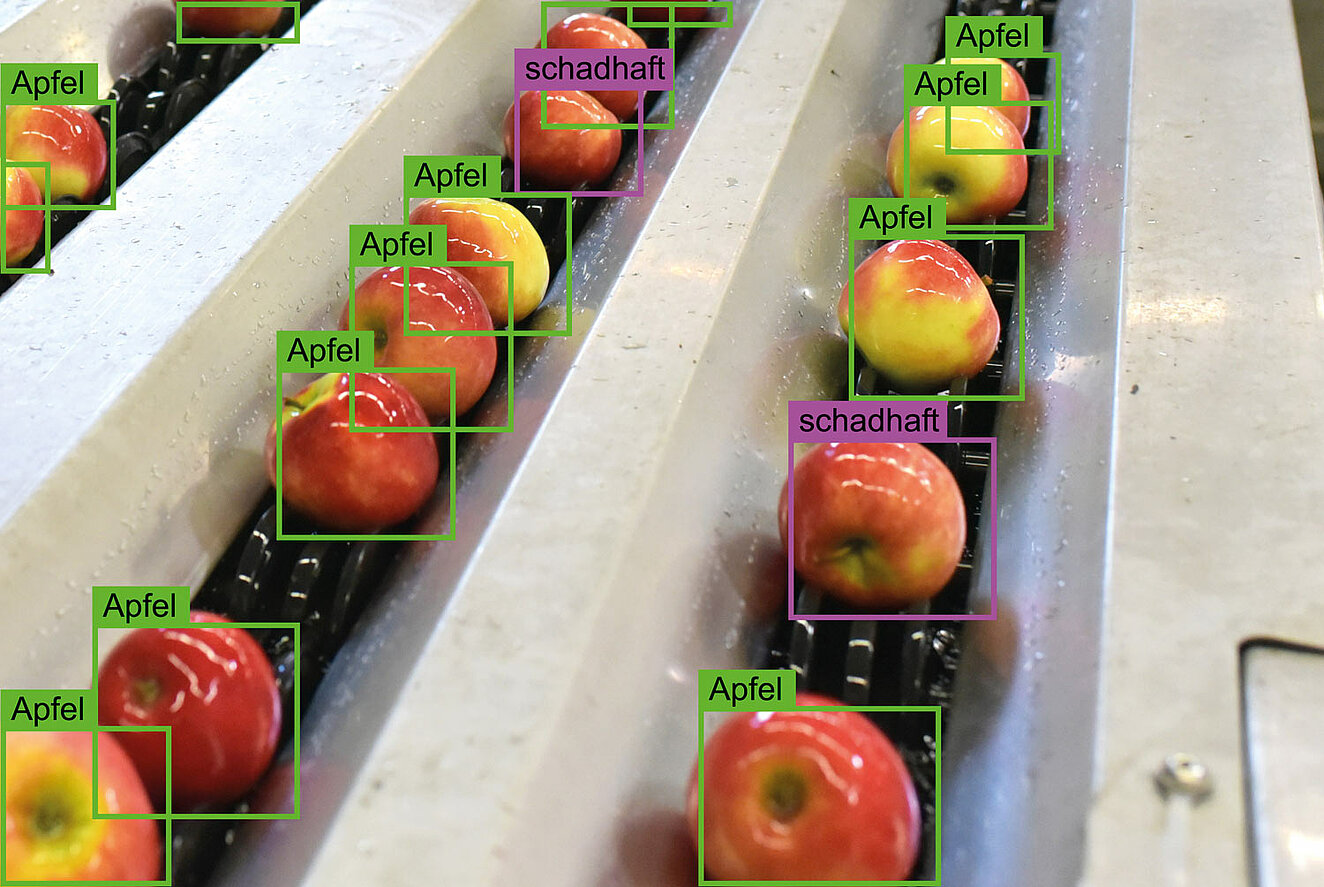

In der Qualitätsüberwachung von Menschen durchgeführte Sichtkontrollen dauern lange, sind fehleranfällig und lassen sich kaum skalieren, ohne neues Personal einzustellen. Zudem verschärft der Fachkräftemangel die Lage. Leute für die monotonen Vorgänge zu gewinnen und dauerhaft einzusetzen, ist kaum möglich. In dieser Ausgangslage kommt Vision AI ins Spiel.

Durch die Verbindung klassischer Disziplinen der Computer Vision mit Künstlicher Intelligenz (KI) lassen sich Prozesse automatisiert auf ein neues Level heben. Die Kombination aus maschinellem Sehen und Deep Learning macht Anlagen immer reaktiver sowie handlungsfähiger und damit vielseitiger einsetzbar. Für die Lebensmittelindustrie entsteht dadurch großes Potenzial, Prozesse rationeller, nachhaltiger und stabiler zu gestalten.

Während herkömmliche Bildverarbeitung auf festen Regeln basiert, erkennt die KI Muster in Daten und lernt daraus. Maschinen inspizieren dadurch nicht nur, sondern verstehen Zusammenhänge und leiten selbstständig Entscheidungen ab. „Gerade in der Lebensmittelproduktion ist das erfolgskritisch“, erklärt Dr. Janine Müller, Teamleiterin im Bereich Data Science und Künstliche Intelligenz bei der BTC AG in Oldenburg. „Hier gelten hohe Anforderungen an Qualität, Sicherheit und Konsistenz. Schon kleine Abweichungen in Größe, Form oder Zusammensetzung entscheiden über Marktfähigkeit oder Ausschuss.“ Gleichzeitig müssen Betriebe Hygienevorgaben und die Ressourceneffizienz sicherstellen. Vision AI kann dabei mehr leisten als reine Qualitätsprüfung. Sie macht Prozesse effizienter und bildet die Basis für intelligente Produktionslinien.

Ein anschauliches Beispiel liefert die Herstellung von Tiefkühlpizza. Bei herkömmlichen Stichproben entgehen viele Abweichungen der Kontrolle. Ein KI-System analysiert dagegen jede Pizza in Echtzeit. Es erkennt Fehler sofort automatisch – etwa, wenn Salamischeiben verrutschen, Käse ungleichmäßig liegt oder Zutaten fehlen – und meldet diese Daten zur Qualitätsbewertung an die Linie. Korrekturen lassen sich so frühzeitig einleiten, der Ausschuss sinkt deutlich. Neben Merkmalen wie Lage oder Menge erfasst das System auch Farbunterschiede, die Hinweise auf Überhitzung oder feuchte Zutaten geben. „Vision AI wird damit zum Frühwarnsystem, das Qualitätsprobleme erkennt, bevor ganze Chargen betroffen sind“, so Müller.

Automatisierte Prüfungen

Ein großer Vorteil ist die daraus resultierende konstante Produktqualität. Vision AI entdeckt auch kleinste Abweichungen, die dem menschlichen Auge entgehen. Zudem laufen automatisierte Prüfungen ohne Unterbrechung ab und entlasten das Personal. Ein weiterer Aspekt ist der nachhaltigere Ressourceneinsatz, denn weniger Ausschuss bedeutet, dass Rohstoffe effizienter genutzt werden. Mit den ermittelten Daten können Hersteller ihre Prozesse langfristig optimieren.

Dieses Beispiel zeigt, wie das System entlang der Linie greift. Damit der Einsatz gelingt, braucht es jedoch mehr als eine Kamera und einen Algorithmus. Vision AI funktioniert nicht nach dem Prinzip Plug-and-Play. Wer die Technologie erfolgreich einsetzen will, braucht einen systematischen Ansatz. Fünf Faktoren sind entscheidend.

1. Datenqualität und Sensorik: Nur hochwertige Bilddaten ermöglichen robuste Modelle und deren kontinuierliches Training. In der Lebensmittelproduktion müssen Kameras auch unter schwierigen Bedingungen zuverlässig arbeiten, etwa bei Kälte in der Tiefkühlung. Auch Staub, Mehl oder Soßenreste dürfen das System nicht aus dem Takt bringen.

2. Rechenleistung und Skalierbarkeit: Manche Prüfungen laufen direkt an der Linie auf Micro-Edge-Geräten. Für Vergleiche zwischen Werken oder Langzeit-Analysen eignet sich die Cloud. So lassen sich Daten mehrerer Standorte zusammenführen und Best Practices identifizieren.

3. Domänenwissen und Teamwork: Vision AI erfordert interdisziplinäre Zusammenarbeit. KI-Expert*innen entwickeln die Modelle, Lebensmitteltechnolog*innen definieren Qualitätsmerkmale, Linienverantwortliche sorgen für die gezielte Integration. Nur so entstehen KI-Lösungen, die im Alltag funktionieren.

4. Systematisches Vorgehen: Problem definieren, Proof-of-Concepts durchführen, Ergebnisse bewerten und Schritt für Schritt skalieren. Ebenso wichtig ist es, Mitarbeitende einzubinden, damit sie die Technologie verstehen und bestmöglich nutzen können.

5. Weiterverwendung der Daten: Vision AI erzeugt nicht nur Prüfergebnisse, sondern wertvolle Datensätze. Kombiniert mit Produktions- oder Qualitätsdaten helfen sie, Ursachen für Abweichungen zu erkennen – etwa ob Fehler zu Schichtbeginn häufiger auftreten oder mit bestimmten Rohstofftemperaturen zusammenhängen.

Diese Faktoren zeigen, dass der Mehrwert von Vision AI nicht nur durch Technologie entsteht, sondern durch die Art, wie Unternehmen sie in ihre Abläufe integrieren. Der Lebensmittelindustrie eröffnet sie neue Wege, Qualität, Effizienz und Nachhaltigkeit zu verbinden. Wer frühzeitig investiert und Pilotprojekte startet, stärkt Prozesse und die eigene Wettbewerbsfähigkeit. Entscheidend dafür ist laut Müller aber nicht allein die Technik, sondern auch die Herangehensweise: „Hochwertige Daten, die passende Infrastruktur, Teamwork über Abteilungsgrenzen hinweg und ein klarer Projektplan sind unverzichtbar für einen gewinnbringenden Einsatz von Künstlicher Intelligenz. Unternehmen, die diese Grundlagen schaffen, bringen Vision AI erfolgreich in die Praxis und stellen ihre Lebensmittelproduktion smart und zukunftssicher auf.“

Diesen Artikel finden Sie in LT 12/2025 auf den Seiten 50 und 51.

Ihr Weg zum Abo: Klicken Sie hier!