SICHERHEIT AUF HÖCHSTEM NIVEAU

Seite 1/1 8 Minuten

LT: Herr Cruse, die CLK GmbH entwickelt seit über 25 Jahren Lösungen in der industriellen Bildverarbeitung und Robotik ...

Dr. Carsten Cruse: Am Anfang unseres Unternehmens stand die Vision, die Bildverarbeitung industrieller Prozesse zu automatisieren und dafür intelligente Systeme zu entwickeln, die sich in den Bereichen Objekterkennung, Vermessung, Identifikation, Qualitätsbewertung und Vollständigkeitskontrolle sowie zur Roboterführung einsetzen lassen. Ob Serien- oder Sonderlösung, wir setzen Maßstäbe durch innovative und individuelle Automatisierungskonzepte für komplexe Probleme in der Lebensmittel- und Verpackungsindustrie.

Spielte die Lebensmittelindustrie von Anfang an ein wichtige Rolle?

Hier im Münsterland, wo CLK in Altenberge ansässig ist, zählt die Lebensmittelwirtschaft traditionell zu den starken Branchen, so dass deren Aufgabenstellungen von Beginn an zu unseren Schwerpunkten zählten. Eine unserer Kernkompetenzen ist beispielsweise die nahtlose Integration von Inspektionssystemen in die Verpackungslinien, um undichte Verpackungen und Fremdkörper gezielt aufzuspüren. Patentierte und prämierte Innovationen wie der MultiCheck haben das Potenzial, die Sicherheit in der Lebensmittelverarbeitung erheblich zu steigern.

Die Anfänge reichen bis in die 1990er Jahre zurück. Wo stand Ihr Unternehmen seinerzeit in der technologischen Entwicklung?

Unmittelbar nach der Firmengründung im Jahr 1996 haben wir uns bei CLK auf die Datenanalyse unter Nutzung neuronaler Netzwerke sowie den Einsatz Künstlicher Intelligenz fokussiert – also Themen, mit denen ich mich bereits während meiner Promotion an der Universität Münster beschäftigt habe. Mit Beginn des Millenniums konnten wir hier enorme technologische Durchbrüche erzielen. In den Folgejahren haben wir uns dann parallel dazu auf Kameratechnologie und sensorische Echtzeitanwendungen konzentriert, und so unser Know-how im Bereich Automatisierung erweitert. 2010 schließlich rückten per Bildverarbeitung gesteuerte Roboter und entsprechende Technologien ins Zentrum unserer Aufmerksamkeit.

Relativ früh haben Sie sich also bereits mit der Künstlichen Intelligenz in industriellen Anwendungen auseinandergesetzt, das heißt mit Systemen, die kognitive Aufgaben durchführen, die typischerweise mit menschlicher Intelligenz in Verbindung gebracht werden ...

Die Technologie ist überall dort sinnvoll einsetzbar, wo extrem hohe Präzision gefragt ist, etwa wenn Produkte bei Spitzenleistungen von 200 und mehr Takten pro Minute erkannt, sortiert und verpackt werden. Die eingesetzten Verfahren des maschinellen Lernens ermöglichen eine leistungsfähigere Interpretation von Kameradaten und haben großes Potenzial, die Echtzeit-Qualitätssicherung in der Lebensmittelproduktion anpassungsfähiger zu gestalten. KI führt im Bereich der Bildverarbeitung zu neuen Lösungsansätzen und verbesserter Detektionsfähigkeit bei der Erkennung von Fremdkörpern, um Ihnen nur ein konkretes Beispiel zu geben.

„Wir setzen uns intensiv mit multi- und hyperspektralen Kamerasystemen auseinander.“

Eine Fähigkeit, die wichtig für einen möglichst frühzeitigen Eingriff in die Prozesssteuerung ist ...

... und genau deshalb werden in der Lebensmittelindustrie mehr und mehr optische Systeme eingesetzt, sei es zur Qualitätssicherung in der Produktion oder zu Wartungszwecken. CLK verfügt heute über ein breites Know-how im Bereich der 2D- und 3D-Bildverarbeitung. Wir setzen uns intensiv mit multi- und hyperspektralen Kamerasystemen auseinander. Auf unserer Roadmap stehen zudem integrierte Systeme: also kompakte an das Umfeld angepasste Gehäuse, die Kamera, Beleuchtung und Rechner vereinen.

Wo kommen derartige Lösungen zum Einsatz?

Beispielsweise im Agrarbereich, wo man sich neben den Herausforderungen der Erkennung von natürlichen Objekten, auch Umgebungsbedingungen wie Sonnenlicht und Verschmutzungen stellen muss. Für dieses Szenario haben wir ein robustes embedded Kamerasystem entwickelt, das sich platzsparend in Erntemaschinen integrieren lässt. So können wir mittels modernster Deep-Learning-Methoden die Qualitätsbewertung direkt auf der Maschine erfolgreich umsetzen. Der wirtschaftliche Nutzen liegt darin, dass die auf dem Feld gewonnenen Ergebnisse via CAN-Bus oder Ethernet an das Kundensystem zur weiteren Bearbeitung und Auswertung übertragen werden.

Kommen wir wieder auf die Lebensmittelindustrie zu sprechen. Welche aktuellen Entwicklungen und Trends beeinflussen hier die Qualitätssicherung?

Durch die strengen Anforderungen an die Lebensmittelsicherheit und die damit einhergehende Zertifizierung steht die Fremdkörpererkennung ganz oben auf der Agenda der Branche. Denn geraten Glassplitter, Metallspäne, Holz- oder Kunststoffteile in die Produkte, müssen diese zurückgerufen werden – was nicht nur mit wirtschaftlichen Schäden für das Unternehmen einhergeht, sondern auch zu einem Vertrauensverlust bei Verbrauchern führen kann. Die Produzenten sind folglich stark daran interessiert, die Produkte auf Fremdkörper zu untersuchen.

Hinzu kommt gerade im Lebensmittelbereich eine Nullfehler-Toleranz der Endkunden. Bislang arbeiten Lebensmittelhersteller deshalb vor allem mit Röntgenverfahren ...

Die Röntgeninspektion von Lebensmitteln ist weltweit immer beliebter geworden und hat sich etabliert. Sie ist häufig ein fester Bestandteil eines HACCP-Konzeptes und Voraussetzung einer erfolgreichen Zertifizierung nach IFS oder BRC. Was viele Anwender der Technologie aber vergessen: Sie vermag nicht alle Fremdkörper zuverlässig aufzuspüren.

Wo stößt die Technologie an ihre Grenzen?

Während Metalle gut erkannt werden, tut sich das Verfahren bei Holz, Glas und insbesondere Kunststoffen oft schwer. Für die Lebensmittelhersteller bleibt daher trotz der Untersuchung ein Restrisiko bestehen. Anders dagegen der MultiCheck. Unser Inspektionssystem erkennt Fremdkörper ab einer Größe eines Millimeters, unabhängig von Dichte oder Material. Damit bieten wir eine Lösung, die in der Lage ist, Qualitätseigenschaften auf Basis optischer Methoden während des Verpackungsprozesses inline zu erfassen und in Echtzeit auszuwerten.

„Die Fremdkörpererkennung steht ganz oben auf der Agenda der Lebensmittelindustrie.“

Nach welchen Prinzipien werden die Fremdkörper erkannt?

Das System kontrolliert je nach Anwendungsfall mit seinen State-of-the-Art-Algorithmen auf definierte Farben, wodurch eine präzise Detektion möglich ist. Solange der Fremdkörper farblich vom Produkt und dem Hintergrund abweicht, wird er zuverlässig erkannt und automatisch aussortiert. Damit ist der MultiCheck eine zwingende Ergänzung zu den anderen Konzepten zur Fremdkörperdetektion, denn kein System allein, schon gar nicht eine visuelle Kontrolle durch Mitarbeiter, kann eine hundertprozentige Sicherheit bieten.

Eignet sich das System auch für Anwendungen, in denen dieser Farbunterschied nicht gewährleistet ist?

Ja, diese Herausforderung haben wir mittlerweile gelöst. Zu den im März auf der Anuga FoodTec präsentierten Neuerungen zählt, dass wir jetzt auch multispektrale Aufnahmen erstellen können, beispielsweise um weißen Kunststoff von weißem Mozzarella-Reibekäse zu trennen.

Was unterscheidet den MultiCheck noch von herkömmlichen Inspektionssystemen?

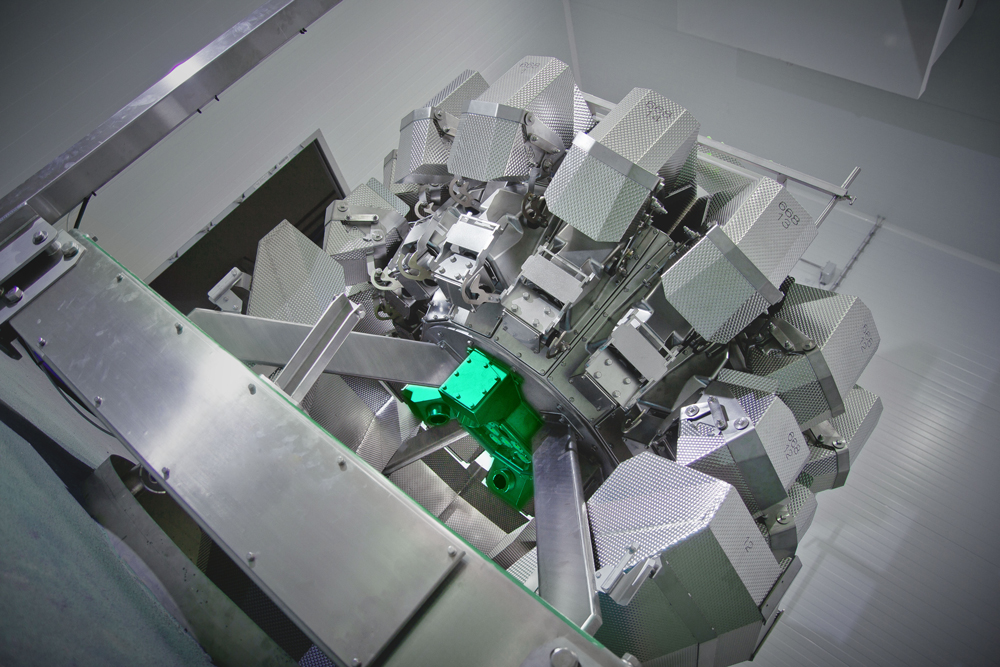

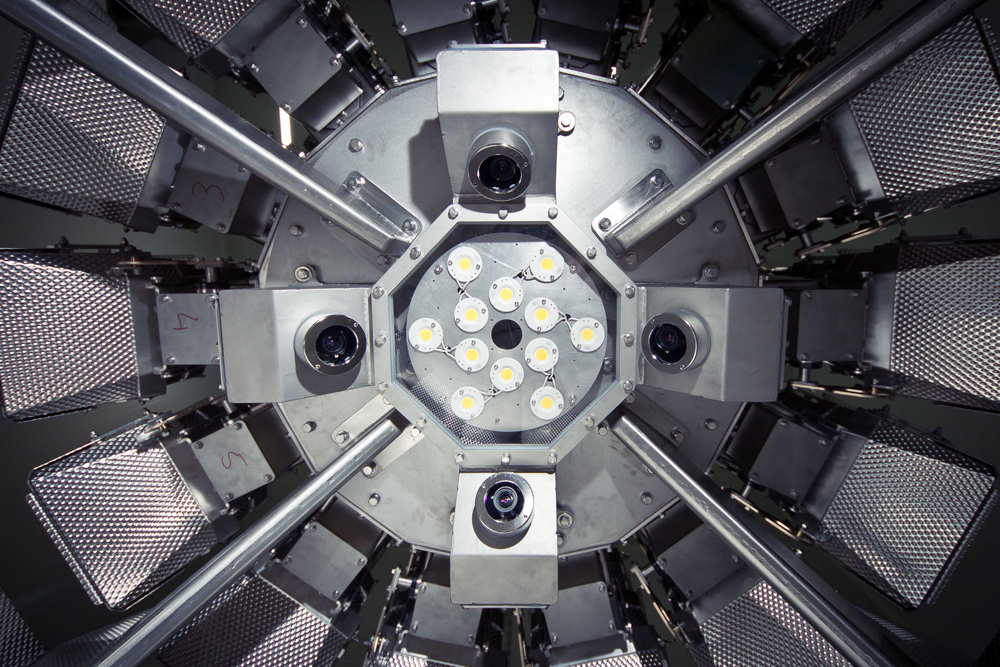

Anders als klassische Röntgendetektionssysteme, die als End-of-Line-Detektion positioniert sind, lässt sich der MultiCheck direkt in eine Mehrkopfwaage integrieren. Da das System den Produktstrom im freien Fall ohne tote Winkel inspiziert, lassen sich Verdeckungen weitestgehend vermeiden – alles Gründe, warum sich beispielsweise Apetito und Frosta für den Einsatz der patentierten Technologie entschieden haben.

Gab es noch weitere Beweggründe für die Investition in den MultiCheck?

Beide Premiumanbieter setzen das Verfahren während des Portionierens von tiefgekühlten Fertiggerichten ein. Gefordert war deshalb eine äußerst robuste Konstruktion, um die hohen Hygienestandards zu erfüllen. Dies gewährleistet der MultiCheck dank der Kameragehäuse aus Edelstahl sowie eines IP69-Schaltschranks für den Hochleistungsrechner. Dessen reinigungsgerechte Bauweise erleichtert das Ablaufen von Flüssigkeiten und verhindert Produktanhaftungen sowie Schmutzablagerungen.

Je nach Produktbeschaffenheit sind Leistungen von über 100 Wiegungen pro Minute und mehr keine Seltenheit. Wie garantieren Sie unter diesen Bedingungen die Sicht auf die herabfallenden Lebensmittel?

Die Installation des MultiCheck am oberen Ende des Abwurftrichters ermöglicht einen 360-Grad-Rundumblick. Vier Hochgeschwindigkeitskameras, in unterschiedlichen Winkeln positioniert, identifizieren in Kombination mit einer leistungsstarken LED-Beleuchtungseinheit die Fremdkörper direkt im freien Fall. Unmittelbar vor dem Produktabwurf erhält der MultiCheck von der Mehrkopfwaage ein Signal, dass sich die Waagschalen öffnen. Hierdurch wird die Bildaufnahmesequenz ausgelöst. Wurden bisher bis zu acht Bilder Pro Abwurf aufgenommen, gehen unsere neuen Systeme weit darüber hinaus.

„Der MultiCheck identifiziert Fremdkörper unabhängig von Dichte oder Material.“

Hardware ist aber nur ein Teil der Fremdkörperinspektion. Welche Rolle spielt die Software?

Wir sind überzeugt, dass der MultiCheck vielen Unternehmen bei der Umsetzung ihrer HACCP-Konzepte sowie der Qualitätssicherung unterstützen kann. KI-basierte Visualisierungssoftware und Dokumentationssoftware tragen maßgeblich dazu bei, indem sie präzise Vorhersagen und Analysen ermöglichen. Eine lückenlose Dokumentation ist unerlässlich für eine richtlinienkonforme Produktion. Hierzu wird das Ergebnis jeder optischen Prüfung mit anschließender Auswertung in einer internen Datenbank gespeichert. Dies erlaubt eine statistische Auswertung zur objektiven Bewertung langfristiger Qualitätssicherungsmaßnahmen. Zudem kann täglich eine Statistik über gefundene Fremdkörper exportiert werden. Dies hilft, die Qualität der Produktion stetig zu verbessern.

Wie fällt die Resonanz am Markt aus?

Ausgesprochen positiv. Selbst Kunden, die anfänglich skeptisch waren, ob bei ihnen Fremdkörper aus Kunststoff auftreten können, haben sich schnell vom Nutzen überzeugen können – zumal sich die Waagen in der Produktion ohne großen Aufwand nachrüsten lassen. Um Lebensmittelherstellern mit kleineren Mehrkopfwaagen dieses Potenzial zu erschließen, steht der MultiCheck ab Mitte des Jahres in einer weiteren Variante zur Auswahl. Deshalb rücken wir diese Lösung auf der Anuga FoodTec in den Vordergrund unseres Auftritts. Natürlich stehen wir am Stand für Gespräche zu unseren anderen Systemen bereit, wie etwa dem VacuCheck für die optische Dichtheitskontrolle von Käseverpackungen.

Kommen wir noch einmal auf Künstliche Intelligenz zu sprechen. Viele Experten sehen hier Defizite am Standort Deutschland. Finden Sie als Mittelständler die entsprechenden Fachkräfte am Markt?

Der Buchstabe "K" In unserem Firmennamen steht seit der Gründung für Kognitionstechnik. Ich beschäftige mich mit Künstlicher Intelligenz seit über 30 Jahren. Gerade für den Maschinenund Anlagenbau bringt diese zuzkunftsweisende Technologie viele neue und spannende Ansätze. Mittelständische Unternehmen dürfen hier nicht den Anschluss verpassen. Deshalb ist bei CLK in erster Linie die "Mitarbeiterintelligenz" gefragt, und das heißt ganz konkret: Wir suchen Arbeitskräfte, die über Fachwissen im Umgang mit KI-Tools verfügen. Ganz oben auf der Liste unserer Stellenausschreibungen stehen beispielsweise Mechatroniker und Softwareentwickler. Hochschulabsolventen und Professionals, die über Kenntnisse in Bildverarbeitung und Deep Learning verfügen, dürfen sich gerne bei uns melden.

Hinzu kommt: Die steigende Nachfrage nach KI-bezogenen Jobs im Maschinenbau fällt mit der Einführung von generativer KI zusammen. 2023 gilt als das Jahr, das Künstlicher Intelligenz auf breiter Ebene zum Durchbruch verholfen hat ...

Der Umgang mit KI wird normal. Millionen Menschen befassen sich derzeit damit, Unternehmen integrieren zunehmend die entsprechenden Tools in ihre Abläufe. Quasi jede Woche kommen neue Anwendungen auf den Markt. Der Einsatz von Künstlicher Intelligenz wird langsam, aber sicher zu einem festen Bestandteil in der Qualitätssicherung in der Lebensmittelindustrie.

„KI wird künftig in vielen Prozessen in der Lebensmittelindustrie unverzichtbar sein.“

In vielen Unternehmen der Branche ist man sich noch nicht sicher, ob KI ein geschäftsrelevantes Thema ist. Wie schätzen Sie die Bedeutung für diese Branche ein?

KI und Deep Learning werden künftig in vielen Produktionsprozessen in der Lebensmittelindustrie unverzichtbar sein. Grundsätzlich müssen deren Nutzenpotenziale immer im Kontext der Produkteigenschaften sowie in der Optimierung der Prozesse angesiedelt werden. So haben sich in dieser Branche beispielsweise die Werkzeuge der klassischen Bildverarbeitung für viele Aufgaben bewährt. Die Kombination von Ansätzen aus beiden Welten führt zu den besten Erfolgsaussichten.

Stichwort Wissenstransfer: Wie sichert sich CLK das notwendige Know-how aus dem Sektor der Forschung?

Wir haben eine interne Arbeitsgruppe, in deren Aktivitäten die Wissenschaftlerinnen und Wissenschaftler der regionalen Hochschulen eingebunden sind, mit denen wir kooperieren. Bestes Beispiel ist hier wieder der MultiCheck, der aus der Zusammenarbeit mit Prof. Dr. Jürgen te Vrugt vom Fachbereich Elektrotechnik und Informatik an der FH Münster hervorgegangen ist. Auch aktuelle Forschungsprojekte wie aWish haben typischerweise Schwerpunkte in den Bereichen KI und Deep Learning.

Welches Ziel verfolgt aWish?

aWish steht für "Animal Welfare Indicators at the Slaughterhouse". Dabei handelt es sich um ein EU-finanziertes Projekt, das sicherstellen möchte, dass Nutztiere nach Tierwohlkriterien behandelt werden. Dazu werden Kontrollsysteme benötigt. Das Projekt konzentriert sich auf die Entwicklung einer automatisierten Lösung für die Überwachung des Tierschutzes im Betrieb, beim Laden beziehungsweise Entladen, beim Transport und bei der Schlachtung von Masthühnern und Mastschweinen. Die Ergebnisse werden in sechs Schlachthöfen und deren Lieferketten in ganz Europa getestet und überprüft. Ziel ist es, die gesammelten Informationen an die Landwirte zurückzugeben, so dass diese ihre Haltung optimieren können.

... und wo kommt hier das Know-how von CLK zum Einsatz?

CLK hat als einziges Unternehmen mit dem ChickenCheck ein derartiges System bereits großflächig im Einsatz. Neben der Erkennung von Fußballenverletzungen ist es in der Lage, Kratzer auf dem Rücken von Enten und Brustblasen bei Puten zu erkennen, was es zu einer umfassenden Lösung für die Überwachung des Tierschutzes macht. Weitere Kriterien, wie die Kniekontrolle und die Kontrolle der Fangschäden werden nach und nach entwickelt und dann umgesetzt.

Interview: Mareike Bähnisch, freie Fachjournalistin für Prozesstechnik