VERHINDERUNG VON MASCHINENAUSFÄLLEN

Seite 1/1 3 Minuten

Um die Herausforderungen einer kontinuierlichen Produktion zu adressieren und die Effizienz zu steigern, wurde im Werk das Optime Ecosystem von Schaeffler integriert. Diese Instandhaltungslösung kombiniert Überwachung und Schmierung. Über eine App mit Vorwarnfunktion lässt sich jederzeit der Zustand der Maschinen kontrollieren. Kurz nach der Einführung konnten bereits drei ungeplante Ausfälle verhindert werden. Dies trägt dazu bei, Wartungsarbeiten und Stillstände besser zu planen und die Produktion vor teuren und unerwarteten Unterbrechungen zu schützen. Mit der Implementierung des Systems hat das Werk die höchste Stufe der präventiven Instandhaltung erreicht, die von Nestlé im Rahmen seiner Vorgaben gefordert wird.

Wenn der Instandhaltungsleiter Baris Yayli früh morgens im Betrieb eintrifft und das vertraute Summen der Maschinen hört, ist das Musik in seinen Ohren. Während der gesamten Woche, rund um die Uhr, laufen Mischer, Homogenisatoren, Rührwerke, Abfüller, Verschließer, Etikettierer, Reinigungssysteme und Belüftungsanlagen. Diese dauerhafte Betriebsbereitschaft stellt hohe Anforderungen an die Maschinen und erfordert eine kontinuierliche und sorgfältige Überwachung, um deren Leistungsfähigkeit und Zuverlässigkeit zu gewährleisten.

An einigen Tagen im Jahr herrscht im Werk Stille. Kein Motorgeräusch, kein Brummen vom Homogenisierer, kein Klick-Klack vom Etikettierer, denn alle Maschinen sind heruntergefahren für die Wartung der gesamten Anlage. Der Grund dafür ist, ungeplanten Stillständen vorzubeugen. Die Maschinen werden in dieser Phase gründlich geprüft und gegebenenfalls ausgetauscht. Oft reicht es auch, nur einzelne Komponenten zu ersetzen.

Kontaminationen vermeiden

Jede Produktionsunterbrechung, ob geplant oder ungeplant, erfordert einen umfassenden Sterilisationsprozess von etwa zwei Stunden, gefolgt von einer zusätzlichen rund achtstündigen Reinigung. Dies dient dazu, Kontaminationen oder Qualitätseinbußen zu verhindern. „Es gibt keine Branche, in der die gesetzlichen Hygienevorschriften so strikt sind wie in der Lebensmittelindustrie, und das ist auch gut so“, sagt Yayli. „Ein Produktionsstopp aufgrund von Verunreinigungen bringt immer erhebliche Folgekosten mit sich“, fügt er hinzu.

„Ich gehöre schon fast zum Inventar bei Nestlé. Denn hier habe ich meine Ausbildung gemacht und nun bin ich schon seit 27 Jahren dabei. Wenn ich meinen Dienst beginne, dann verschaffe ich mir als erstes einen Überblick der letzten 24 Stunden. Daneben bestimmen Freigaben, Bestellungen, Meetings und globale Reviews meinen Arbeitsalltag. Bei den täglichen Managementbesprechungen kommen elf Teams zusammen und wir tauschen uns unter anderem über unerwünschte Vorfälle aus. Diese zu reduzieren ist nicht nur unser eigener Wunsch, sondern wird auch von der Unternehmensleitung eingefordert. Unsere größte Sorge ist ein ungeplanter Stillstand in den Prozess-, Energie- und Herstellungsbereichen. Fallen hier Maschinen aus, kommt es zum vollständigen Produktionsstopp mehrerer Anlagen. Aber auch andere Maschinen sind relevant. Insbesondere Hochrisiko-Anlagen wie der Dampfkessel oder Ammoniak-Kompressoren erfordern Überwachungssysteme, die entsprechende Zertifizierungen haben. Um mehr Planungssicherheit zu erhalten, hatten wir in der Vergangenheit Überwachungssysteme in unserem Werk eingesetzt. Diese performten aber nicht in der Weise, wie wir uns das vorstellten. Deshalb waren wir auf der Suche nach einer alternativen Lösung“, erklärt Baris Yayli.

In anderen Nestlé-Werken kommen bereits Schaeffler-Lösungen für die Schmierung und Zustandsüberwachung erfolgreich zum Einsatz. Aus diesem Grund wandte sich auch Nestlé Health Science an Schaeffler. Um die Ziele des internen Programms Nestlé Continuous Excellence (NCE) zu erreichen, das auf Total Productive Maintenance basiert, musste die höchste Stufe der präventiven Instandhaltung erreicht werden.

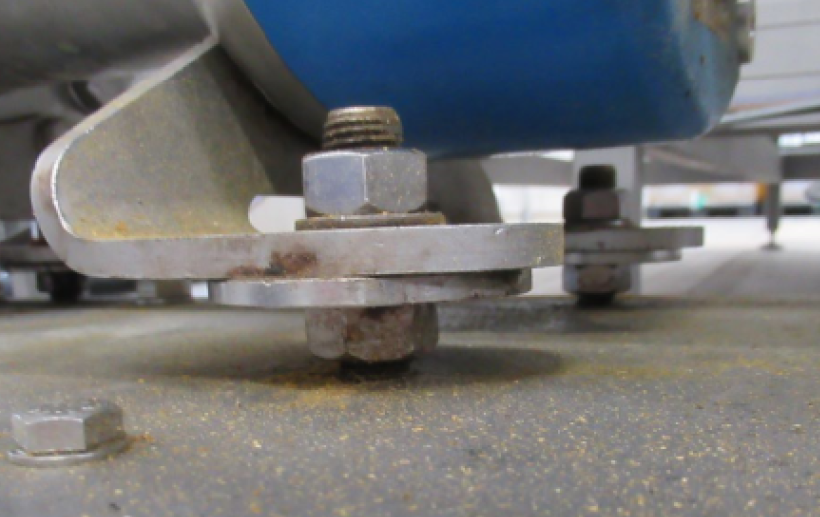

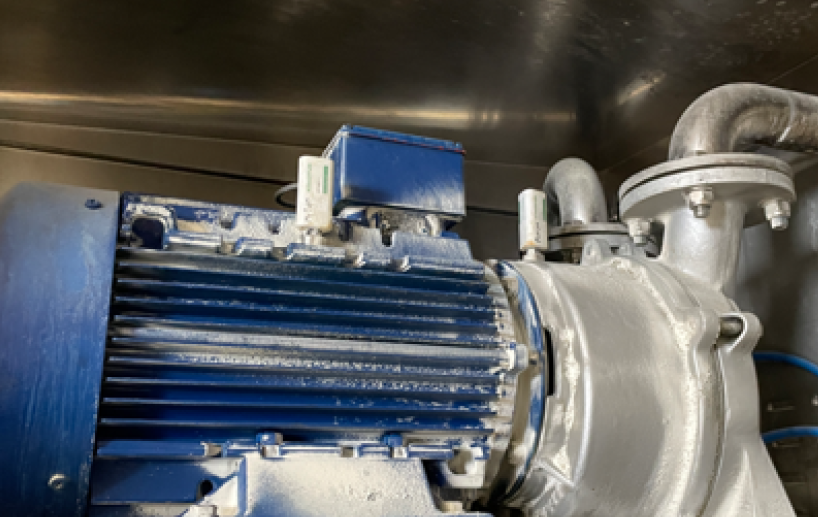

Nicht zuletzt aufgrund der Empfehlungen anderer Nestlé-Werke hat sich Nestlé Health Science für das Optime Ecosystem von Schaeffler entschieden. Dieses kombiniert Zustandsüberwachung und Schmierung in einer App und bietet zusätzliche Funktionen. Nach der Installation der Gateways, kabellosen Sensoren und Schmierstoffgeber an etwa 42 Maschinen wie Motoren, Kompressoren oder Pumpen musste lediglich die Optime App die Sensoren und Schmierstoffgeber per Scan erfassen – ein Vorgang, der in kürzester Zeit abgeschlossen war.

Fehlerursachen erkennen

Die Datenanalysen basieren auf den von Schaeffler entwickelten physikalischen Modellen, maschinellen Lernmodellen und praktischem, langjährigem Wissen aus der Zustandsüberwachung von Wälzlagern. Ein Blick auf das Smartphone oder Dashboard zeigt der Instandhaltung durch Farbanzeigen, welche Maschinen auffällig sind, und nennt mögliche Fehlerursachen wie Lagerschäden, Ausrichtungsmängel oder Unwuchten.

Zum Optime Ecosystem gehören Sensoren, die für explosionsgefährdete Bereiche bis zur Ex-Zone 1/21 nach ATEX/IECEx zugelassen sind. Damit überwacht Nestlé Health Science Bereiche wie Mischer, in denen Staub vorkommt, oder Kompressoren in ATEX-Zonen. Zudem sind Sensoren an Hochrisiko-Anlagen installiert, um deren Sicherheit zu gewährleisten, zum Beispiel an Dampfkesseln und Ammoniak-Kompressoren. In diesen Bereichen kommen selten Techniker vorbei, sodass die Sensoren ihren Beitrag zur Sicherheit leisten.

Für seine Verpackungslinie in der Flüssigproduktion, darunter Etikettierer, Bänder und Verschließer, setzt Nestlé Health Science künftig den Schmierstoffgeber Optime C1 ein. Dies vereinfacht die Schmierung erheblich. Mitarbeiter gehen lediglich zum Kartuschenwechsel zur Schmierstelle. Das bedeutet, bei einer Kartusche von 125 Kubikzentimetern und zwei Hüben à 1,5 Kubikzentimeter pro Woche geht ein Mitarbeiter nur einmal jährlich zum Kartuschenwechsel zur Schmierstelle oder bei Bedarf, wenn das Schmiermittel aufgebraucht ist. Und natürlich auch dann, wenn die App eine Alarmmeldung ausgibt.

Diesen Artikel finden Sie in LT 6/2025 auf den Seiten 36 und 37.

Ihr Weg zum Abo: Klicken Sie hier!