VERMEIDUNG VON STICK-SLIP-EFFEKTEN

Seite 1/1 2 Minuten

Maßgeschneiderte Abfülllinien für verschiedenste Behältertypen verspricht Krones seinen Kunden. Für jedes Getränk steht eine passende Anlage bereit. Zum Portfolio des Unternehmens gehört auch die für Dosen ausgelegte Craftmate C. Genutzt wird sie etwa von kleineren Haus- und Handwerksbrauereien in der Craft-Bier-Szene.

Als eine bereits gelieferte Abfüllanlage in einer kanadischen Brauerei mit Störungen kämpfte, musste es schnell gehen. Es galt vier dynamische Stangen- und Kolbendichtungen einer Anpresseinheit zu ersetzen, ohne das bestehende Füllerdesign zu verändern. Das neue Dichtungskonzept musste bei neuen und bereits eingesetzten Anlagen funktionieren. Krones hatte zuvor bereits seit Jahren mit Angst+Pfister zusammengearbeitet, allerdings ging es dabei bisher lediglich um Gummi-Teile. Der Maschinenbauer zählte jedoch auch in diesem Fall auf die Lösungskompetenzen des Dichtungsspezialisten in der Schweiz.

Keine zu hohe Reibung

Bier wird im Niedertemperaturbereich von knapp über null Grad Celsius mit Kohlendioxid abgefüllt. Eine Anpresseinheit greift sich die Dosen, um das Getränk über ihr Füllventil einfließen zu lassen. Ein pneumatischer Zylinder sorgt für die Auf- und Abbewegungen der Einheit. Zwischen Zylindergehäuse und Führungshülse liegen vier dynamische Dichtungen. Sie müssen beim Bier auch mit tiefen Temperaturen zurechtkommen, damit der pneumatische Zylinder rasch auf die Druckluft anspricht und die Zentrierglocke ohne Verzögerung bewegt. „Dafür darf die Reibung der Dichtungen nicht zu hoch sein“, weiß Holger Mildenberger, Application Engineer bei Angst+Pfister Deutschland. Insbesondere bei niedrigen Temperaturen kann die Zentrierglocke sonst zu spät bei der Dose sein und nicht positionsgenau greifen, die Befüllung gelingt nicht richtig oder die Dosen werden gar beschädigt – und die Anlage stellt auf Störung.

„Um Verzögerungen und Störungen zu vermeiden, schlugen wir reibungsoptimierte Dichtungen aus PTFE vor“, erzählt Mildenberger, „umgangssprachlich als Teflon bekannt.“ Reines PTFE besitzt zwar gute thermische Eigenschaften, mechanisch vermag es jedoch nicht zu überzeugen. Der gewählte AP Compound 4711 enthält zusätzlich farbloses Ekonol und verfügt neben dem niedrigen Reibungskoeffizienten im Trockenlauf auch über eine ausgezeichnete Abriebbeständigkeit.

Gefragt waren ausschließlich FDA-konforme Materialien. Sie mussten also den Regularien der amerikanischen Lebensmittelbehörden entsprechen. Eine der Dichtungen hat zudem direkten Kontakt mit Reinigungsmedien. Dafür kann Angst+Pfister auf ein totraumfreies Design zurückgreifen und eigene Hightech-EPDM-Mischungen für Lebensmittelanwendungen.

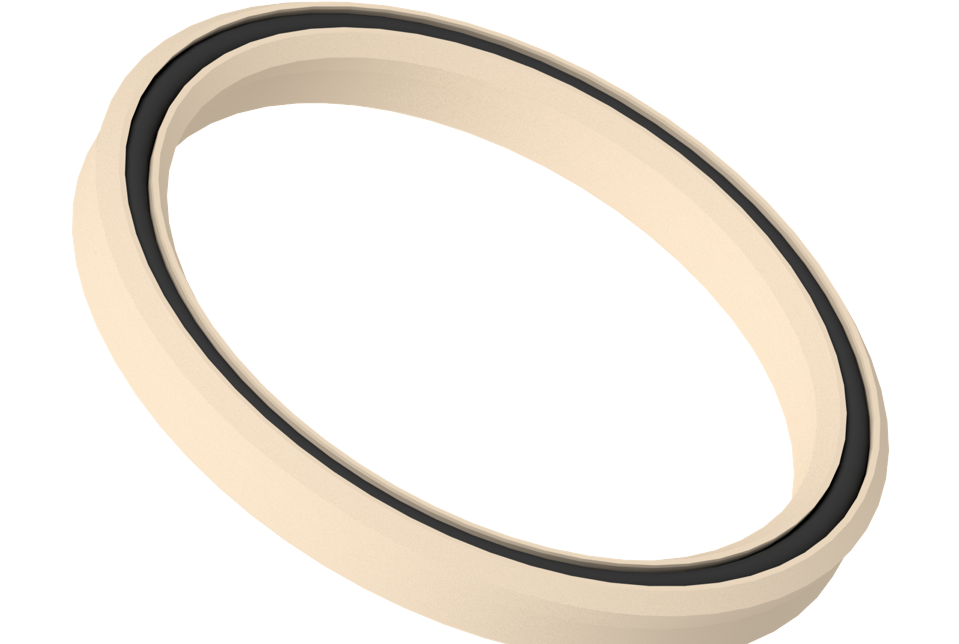

PTFE-Dichtung mit EPDM-O-Ring

Beim Materialwechsel ließen es die Ingenieure jedoch nicht bleiben: „Das Dichtsystem hatte zuvor eine zu hohe Vorspannung. Wir passten den Dichtkontakt und die Anpresskraft spezifisch auf die Anwendung an, um die Reibung deutlich zu vermindern“, erklärt Mildenberger. Bei einer der beiden Kolbendichtungen, zuvor ein gewöhnlicher Elastomer-Nutring, wurde eine neue PTFE-Dichtung mit EPDM-O-Ring als Vorspannelement eingesetzt. „Damit werden Stick-Slip-Effekte verhindert.“ Dasselbe Prinzip wurde auch bei den beiden Stangendichtungen angewandt. So kann die Überdeckung zugunsten von weniger Reibung ohne Einbußen beim Dichtvermögen reduziert werden. „Alle geometrischen Veränderungen mussten in die bestehenden Einbauräume passen“, so Mildenberger.

Nach einem erfolgreichen Probelauf bei Krones wurde ein Reparatur-Kit für einen Feldtest an die kanadische Brauerei versandt. Damit konnten die Störungen auf Anhieb behoben werden. Die zügig entwickelten Dichtungssysteme von Angst+Pfister bleiben dort künftig im Einsatz. „Dank der engen Kooperation von Krones mit unserem Ingenieurteam gelang der rasche Ersatz der Dichtungen“, berichtet Holger Mildenberger abschließend.

Diesen Artikel finden Sie in LT 1-2/2024 auf den Seiten 34 und 35.

Ihr Weg zum Abo: Klicken Sie hier!