„WIR SIND SEIT JAHREN AN DEM THEMA DRAN“

Seite 1/1 9 Minuten

Herr Ollesch, Analysten erwarten, dass der europäische Markt für pflanzliche Lebensmittel bis zum Jahr 2029 einen Wert von fast 17 Milliarden US-Dollar erreichen wird, bei einem jährlichen Wachstum von rund zehn Prozent. Wo sehen Sie die Gründe dafür?

Dank innovativer Technologien erfinden sich die vegetarischen und veganen Lebensmittel seit einigen Jahren unter dem Begriff "Plant-Based Food" neu. Dahinter verbergen sich viele unterschiedliche Ausprägungen – von einer flexitarischen über eine vegetarische Ernährung bis hin zu Erzeugnissen, die auf pflanzlicher Basis tierische Produkte imitieren. Spannend an dem Trend ist, dass man eigentlich nicht mehr von Produkten mit "added value" sprechen kann. Vielmehr handelt es sich um Lebensmittel mit "created value".

Mit New Food fällt gleich zu Beginn ein wichtiges Stichwort. Wenn Sie die jüngsten Innovationen in diesem Sektor Revue passieren lassen: Ist jetzt der richtige Zeitpunkt für Lebensmittelhersteller, um in dieses Segment und damit in alternative Proteine zu investieren?

Die Konsumentinnen und Konsumenten sind kulinarisch mutiger geworden. Alternative Proteine sind ein Wachstumsmarkt, der nicht nur von einem Bewusstsein für Nachhaltigkeit und Gesundheit geprägt wird, sondern auch von dem Wunsch, neue Lebensmittel auszuprobieren. Eine kurze Produkteinführungszeit, das heißt eine schnelle Time-to-market, ist hier das A und O für den Erfolg. Wer künftig in diesem Markt ernsthaft mitspielen will, sollte also spätestens jetzt den Zeitpunkt für Investitionen nutzen.

Das heißt, die Produktpalette wird weiterwachsen. Dabei darf man aber nicht vergessen, dass am Ende auch die Produktqualität stimmen muss ...

... ganz klar, die pflanzlichen Fleisch- und Milchalternativen müssen in Geschmack, Geruch und Optik vollends überzeugen, um später am Point of Sale zu bestehen. Und auch das Nährwertprofil der Rezepturen muss passen, ebenso wie die Textur. Burger auf pflanzlicher Basis dürfen sich unter diesem Aspekt kaum von ihren Pendants aus Hackfleisch unterscheiden.

„Vegetarische und vegane Lebensmittel erfinden sich seit einigen Jahren unter dem Trendbegriff Plant-Based Food neu.“

Vielen Unternehmen gelingt es inzwischen, die Struktur von Produkten aus Pflanzenproteinen noch genauer an die unterschiedlichen Fleischarten anzugleichen ...

Zu den Schlüsseltechnologien zählt hier ohne Frage das Doppelschnecken-Extrusionsverfahren, das eine kontinuierliche Herstellung und Verbesserung der Eigenschaften von Fleischanaloga mit hohem Feuchtigkeitsgehalt zur Folge hat. Während trockenextrudierte Proteintexturate eine härtere, poröse Struktur besitzen, sind Nassextrudate weich und feucht und entwickeln eine muskelfaserähnliche Textur. Sie sind dann – je nach Farb- und Geschmackszugabe – kaum noch von Geflügel, Schweineoder Rindfleisch zu unterscheiden. Bei diesen High Moisture Meat Analoga, kurz HMMA, war Glass in ganz frühen Entwicklungsstadien involviert, als es darum ging, den endgültigen Geschmack und den Wassergehalt bei den Produkten einzustellen.

Für die Produktentwicklung sind High Moisture Meat Analoga eine große Herausforderung. Hähnchen-Nuggets etwa haben eine eher längliche Faser, Schnitzel weisen typischerweise eine festere, aber kurzfaserigere Textur auf ...

Diese Unterschiede gilt es exakt nachzubilden, um den Produkten einen festen Platz in den Regalen und Kühltheken zu sichern. Speziell für hochwertige Convenience-Produkte braucht es prozesstechnologisches Know-how und leistungsfähige Maschinen, um die Protein- und Fettmassen zu einem homogenen Produkt zu vermengen. Unsere Mischer können mit allen unterschiedlichen Konsistenzen sehr gut umgehen. Wir bieten eine große Modellvielfalt an Mischern, Kochanlagen und Zerkleinerern, die sich mit nur kleinen Änderungen an die jeweiligen Anforderungen anpassen lassen. Mit unseren Koch- und Bratanlagen gelingen auch Produkte, bei denen ein Anbraten erforderlich ist, um Röstaromen zu erzeugen.

Im New-Food-Bereich haben Sie es häufig mit Startups zu tun. Diese haben eine interessante Idee, die aber oft nur im Labormaßstab funktioniert ...

Der Status quo in Sachen Prozessreife wirft bei Startups viele Fragen auf, denn die Herstellung neuer Lebensmittel im industriellen Maßstab ist herausfordernd. Mit steigendem Bedarf und wachsendem Produktionsvolumen werden integrierte Prozesse immer wichtiger. Auch unter hygienischen Gesichtspunkten sind Effizienz und Präzision nicht vergleichbar mit der Entwicklung im Kleinstmaßstab.

Die Produktion im Prozessmaßstab muss vor Markteintritt also abgesichert sein. Wie unterstützen Sie Gründer bei der Transformation hin zu einem professionellen Unternehmen?

Wir verstehen uns mit unserem Prozesswissen und unserem Maschinenportfolio als idealer Partner für alle Unternehmen, welche die Entwicklung pflanzlicher Produkte voranbringen wollen. Startups, die über einen Scale-Up ihrer Technologie nachdenken, laden wir in unser Anwendungstechnikum ein. Vor Ort in Paderborn können wir auf unser gesamtes Produktportfolio zurückgreifen, entsprechende Versuche durchführen und mit unserem Wissen bei Prozess und Rezeptur unterstützen. Über diesen Weg gelangen Neuprodukte schneller von der Entwicklungsphase zur Marktreife und größere Investitionen in Produktionskapazitäten oder Personal können zielgerichtet erfolgen.

„Der New-Food-Markt zeigt, dass die neuen Lebensmittel die Grenzen des traditionellen Ernährungssystems verschieben.“

Was sind Ihre Erfahrungen als Anlagenbauer für den New-Food-Markt? Setzen die Produzenten bei der Umstellung auf die neuartigen Lebensmittel bereits Lösungen von Glass ein?

Wir sind seit Jahren an dem Thema dran und hervorragend für diesen Markt aufgestellt. Und wir arbeiten mit bekannten Unternehmen aus der Lebensmittelindustrie zusammen. Hummus, Fleischalternativen, Käsealternativen oder auch leguminosen-basierte Texturate etwa lassen sich seit jeher auf unseren Anlagen herstellen. Das Unternehmen LikeMeat, um nur ein Beispiel zu geben, hat den VSM seit den ersten Tagen im Einsatz. Inzwischen ist die komplette LiveKindly-Gruppe mit Mischern dieses Typs ausgerüstet. Zudem liefern wir weltweit Anlagen für New Food, die in Europa nicht, beziehungsweise noch nicht, zugelassen sind, aber in asiatischen Ländern wie Singapur bereits auf dem Markt erhältlich sind.

Welche Prozessanlagen kommen dabei zum Einsatz?

Je nach Prozess setzen wir langsame und schonende Mischer oder schnell zerkleinernde und emulgierende Maschinen ein. Zum Aufheizen steht Direktdampf oder ein hocheffizienter Doppelmantel an den Anlagen zur Verfügung. Die Abkühlung kann durch Vakuum, Doppelmantel oder mit kryogenen Gasen erfolgen. Das Durchführen der unterschiedlichsten Operationen in einer einzigen Maschine macht unsere Lösungen so flexibel und effizient. Bei uns stehen Anlagen von 15 bis 2.700 Litern Fassungsvermögen zur Verfügung.

Eine weitere große Herausforderung ist die Verfügbarkeit der Rohstoffe. Mit welchen Proteinquellen treten Lebensmittelhersteller an Sie heran, wenn sie auf der Suche nach technischen Lösungen zu deren Verarbeitung sind?

Dank des weltweiten Einsatzes unserer Maschinen ist das volle Spektrum alternativer Proteine in unserem Erfahrungsrucksack. Ob sich ein Hersteller für Sojabohnen, Erbsen, Weizen oder eine andere Variante entscheidet, hängt letztlich vom angestrebten Produktkonzept und der Positionierung ab. Andere Produkte, etwa aus Insektenprotein hergestelltes Fleisch, werden bisher nur in sehr geringem Umfang vermarktet.

Kultiviertes Fleisch wiederum bringt ganz neue Akteure an den Start ...

Die Technologie befindet sich noch im Forschungsstadium beziehungsweise in wenigen Ländern in einem sehr frühen Entwicklungsstadium. Dessen ungeachtet haben wir eine ganze Maschinenreihe, vom Tumbler über Steaker und Plätter, die für die Veredlung von diesen innovativen Produkten genutzt werden können.

Kommen wir auf die Basistechnologie zu sprechen. Mischen ist ein höchst komplexer Vorgang und einer der ersten Schritte auf dem Weg zum Fleischersatz. Stellen alternative Proteine besondere Anforderungen an die Verarbeitung?

Die Grundlage für Plant-Based Food ist eine stabile, formbare Ausgangsmasse. Hierfür kommt es natürlich zuerst einmal auf die Qualität der Rohstoffe an. Für die Präzision des Mischprozesses spielt aber insbesondere die Art und Reihenfolge der Zugabe der Komponenten eine große Rolle. Ein weiterer zentraler Aspekt ist die Genauigkeit der Temperaturführung. Und auch Prozessparameter wie Füllgrad, Vakuum und Drehfrequenz beeinflussen das Ergebnis in erheblichem Maße.

Was bedeutet das für den Misch- und Kochprozess der von Ihnen bereits angesprochenen High Moisture Meat Analoga?

Wichtig sind hier die Auswahl der richtigen Mischelemente, der Geschwindigkeit und auch des Mischwinkels, um Abrieb und Bruch der Produkte bei gleichzeitig schneller und kontrollierter Wasseraufnahme zu gewährleisten. Mit dem schonenden Batchverfahren im VSM-Mischer stellen wir sicher, dass immer genau die richtige Menge Wasser in das Produkt eingetragen wird. Kontinuierliche Prozesse mit Wasserbädern können dies nicht so präzise gewährleisten wie unsere Anlagen. Anlagen für New Food, die in Europa nicht, beziehungsweise noch nicht, zugelassen sind, aber in asiatischen Ländern wie Singapur bereits auf dem Markt erhältlich sind.

Welche Prozessanlagen kommen dabei zum Einsatz?

Je nach Prozess setzen wir langsame und schonende Mischer oder schnell zerkleinernde und emulgierende Maschinen ein. Zum Aufheizen steht Direktdampf oder ein hocheffizienter Doppelmantel an den Anlagen zur Verfügung. Die Abkühlung kann durch Vakuum, Doppelmantel oder mit kryogenen Gasen erfolgen. Das Durchführen der unterschiedlichsten Operationen in einer einzigen Maschine macht unsere Lösungen so flexibel und effizient. Bei uns stehen Anlagen von 15 bis 2.700 Litern Fassungsvermögen zur Verfügung.

„Unsere Kunden sehen uns als Schlüsselpartner, wenn sie die Entwicklung pflanzlicher Produkte voranbringen wollen.“

Eine weitere große Herausforderung ist die Verfügbarkeit der Rohstoffe. Mit welchen Proteinquellen treten Lebensmittelhersteller an Sie heran, wenn sie auf der Suche nach technischen Lösungen zu deren Verarbeitung sind?

Dank des weltweiten Einsatzes unserer Maschinen ist das volle Spektrum alternativer Proteine in unserem Erfahrungsrucksack. Ob sich ein Hersteller für Sojabohnen, Erbsen, Weizen oder eine andere Variante entscheidet, hängt letztlich vom angestrebten Produktkonzept und der Positionierung ab. Andere Produkte, etwa aus Insektenprotein hergestelltes Fleisch, werden bisher nur in sehr geringem Umfang vermarktet.

Kultiviertes Fleisch wiederum bringt ganz neue Akteure an den Start ...

Die Technologie befindet sich noch im Forschungsstadium beziehungsweise in wenigen Ländern in einem sehr frühen Entwicklungsstadium. Dessen ungeachtet haben wir eine ganze Maschinenreihe, vom Tumbler über Steaker und Plätter, die für die Veredlung von diesen innovativen Produkten genutzt werden können.

Kommen wir auf die Basistechnologie zu sprechen. Mischen ist ein höchst komplexer Vorgang und einer der ersten Schritte auf dem Weg zum Fleischersatz. Stellen alternative Proteine besondere Anforderungen an die Verarbeitung?

Die Grundlage für Plant-Based Food ist eine stabile, formbare Ausgangsmasse. Hierfür kommt es natürlich zuerst einmal auf die Qualität der Rohstoffe an. Für die Präzision des Mischprozesses spielt aber insbesondere die Art und Reihenfolge der Zugabe der Komponenten eine große Rolle. Ein weiterer zentraler Aspekt ist die Genauigkeit der Temperaturführung. Und auch Prozessparameter wie Füllgrad, Vakuum und Drehfrequenz beeinflussen das Ergebnis in erheblichem Maße.

Was bedeutet das für den Misch- und Kochprozess der von Ihnen bereits angesprochenen High Moisture Meat Analoga?

Wichtig sind hier die Auswahl der richtigen Mischelemente, der Geschwindigkeit und auch des Mischwinkels, um Abrieb und Bruch der Produkte bei gleichzeitig schneller und kontrollierter Wasseraufnahme zu gewährleisten. Mit dem schonenden Batchverfahren im VSM-Mischer stellen wir sicher, dass immer genau die richtige Menge Wasser in das Produkt eingetragen wird. Kontinuierliche Prozesse mit Wasserbädern können dies nicht so präzise gewährleisten wie unsere Anlagen.

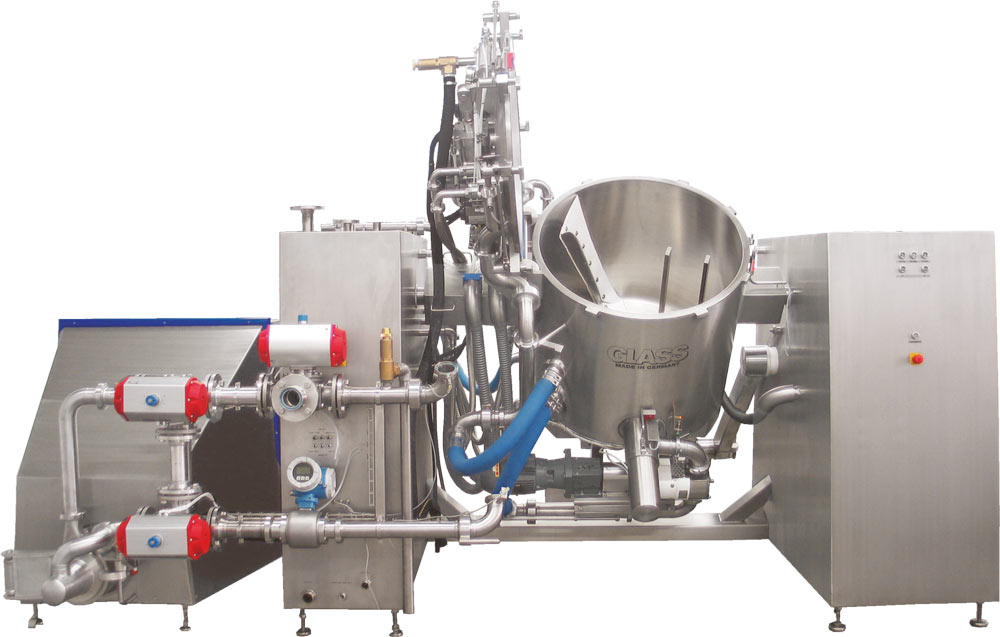

Die Suppen und Saucen sind weitere Plant-Based-Segmente, die sich weltweit rasant entwickeln. Eine neue Prozessanlage von Glass vereint hier zwei bewährte Maschinentypen ...

Bei den Teilanlagen handelt es sich zum einen um den produktschonenden VSM/F-Mischer. Er bietet die Möglichkeit der Beheizung über einen Doppelmantel und mittels Direktdampf-Injektion. Mit Wägezellen und entsprechender Vakuumtechnologie ist das Reduzieren der Produkte kontrolliert durchführbar. Den zweiten Part der Anlage übernimmt der nachgeschaltete BestCut, eine kontinuierliche Anlage zum gleichmäßigen Zerkleinern der Zutaten.

„Dank des weltweiten Einsatzes unserer Maschinen ist das volle Spektrum alternativer Proteine in unserem Erfahrungsrucksack.“

Nach welchem Prinzip arbeitet der BestCut?

Es handelt sich dabei um ein Rotor/Stator-System, bei dem das Produkt zwei aufeinander folgende Stufen durchläuft, um die Feinheit schrittweise zu reduzieren. Die Anlage kann dafür mit verschiedenen Ringen bestückt werden, die über Schneidspalte von 0,2 bis zu drei Millimeter verfügen. So lassen sich sowohl die endgültige Stückigkeit als auch die Emulsionseigenschaften noch einmal verbessern. Letzteres ist etwa bei einer veganen Mayonnaise sehr wichtig für die Langzeitstabilität.

Für bestimmte Prozesse sind unterbrechungsfreie Produktströme extrem wichtig ...

Eine Herausforderung, die wir ebenfalls durch den BestCut sicherstellen. Die Kombination der beiden Maschinen erfolgt über eine ausgeklügelte Verrohrung, das heißt: Der Bediener kann zwischen verschiedenen Produktwegen wählen. So ist eine Zerkleinerung mit anschließender Rückführung in den Kessel des Mischers möglich sowie ein Austragen direkt nach der Zerkleinerung. Ebenfalls kann das direkte Auspumpen ohne Zerkleinerung erfolgen, beispielsweise wenn ein Produkt mit stückigen Zutaten gewünscht ist.

Und wie läuft der Misch- beziehungsweise Kochprozess ab?

Typischerweise werden die Bestandteile des Produktes gekocht, anschließend zerkleinert und in den Prozessraum der VSM/F zurückgeführt. Danach werden die stückigen Komponenten zugegeben und ebenfalls aufgekocht. Um die Prozesszeiten so weit wie möglich zu verkürzen, ist das Kochen bis maximal 1,5 bar durchführbar. Über den Doppelmantel ist sogar ein Erzeugen von Maillard-Reaktionsaromen möglich. Abschließend wird das Produkt auf die geforderte Temperatur gekühlt und direkt in den Puffertank der Abfüllanlage gepumpt.

In welchen Ausführungen steht die Anlage zur Verfügung?

Die Prozessanlage wird exakt nach Kundenwünschen im Werk in Paderborn gefertigt und ist lieferbar für Chargengrößen von 80 bis zu 2.700 Litern. Der BestCut hat eine Durchlaufleistung bis zu 4.500 Kilogramm pro Stunde. Wenn keine Integration gewünscht oder nötig ist, bieten wir beide Anlagen natürlich auch Stand-Alone an.

Zum Abschluss des Gesprächs noch die Frage, was für Sie am spannendsten an der New-Food-Branche ist?

Ich finde neue Prozesse und Produkte grundsätzlich spannend, da wir mit viel technologischem Know-how dabei helfen, die Marktfähigkeit und Akzeptanz alternativer Proteine zu beschleunigen. Der New-Food-Markt zeigt, dass die neuen Lebensmittel die Grenzen des traditionellen Ernährungssystems verschieben, und das heißt: Wir als Maschinenbauer gestalten diesen Moment mit, der für die Zukunft unserer Ernährung wegweisend sein dürfte. Und dann freue ich mich persönlich immer, wenn Jahre nach den ersten Versuchen in unserem Technikum die Produkte ganze Kühlregale einnehmen und fest im Alltag angekommen sind.

Das Gespräch führte Mareike Bähnisch, freie Fachjournalistin für Prozesstechnik