HYGIENEGERECHT AUTOMATISIERT

Seite 1/1 4 Minuten

Um 35.000 Tonnen Hartkäse pro Jahr zu produzieren, benötigt man etwa 350 Millionen Liter Milch. Da eine Milchkuh rund 10.000 Liter Milch im Jahr gibt, liefern rund 35.000 Kühe – die meisten aus Sachsen-Anhalt, Sachsen und Brandenburg – den nötigen Rohstoff für die Hartkäserei der genossenschaftlich organisierten BMI in Jessen. Der Gesamtstandort mit den Mozzarellakäsereien verarbeitet rund 1,5 Millionen Liter pro Tag.

Damit ist dieser Standort, der außerdem noch Molkepulverderivate produziert, nicht nur die größte Käserei im BMI-Verbund, sondern auch deutschlandweit ein bedeutender Hersteller, zumal das Produktionsspektrum breit und dementsprechend die Fertigung hoch flexibel ist: BMI erzeugt in Jessen unter anderem Cagliata, weißen und roten Cheddar, Edamer und Emmentaler. Ein Großteil der Produktion geht an industrielle Abnehmer, aber auch an Handelsketten für Endverbraucher unter der Marke Paladin oder Handelsmarken.

Das Unternehmen hat von 2017 bis 2019 die beeindruckende Summe von über 100 Millionen Euro investiert – unter anderem in eine neue Hartkäserei, um diese Mengen und die Sortenvielfalt wirtschaftlich und in hoher Qualität zu fertigen. „Die gesamte Anlage läuft im 20/7-Betrieb“, wie Thomas Benicke, Produktionsleiter Hartkäserei, erläutert: „Wir produzieren 20 Stunden. Dann steht die komplette Anlage, wird gereinigt, bevor ein neuer Produktionszyklus beginnt.“

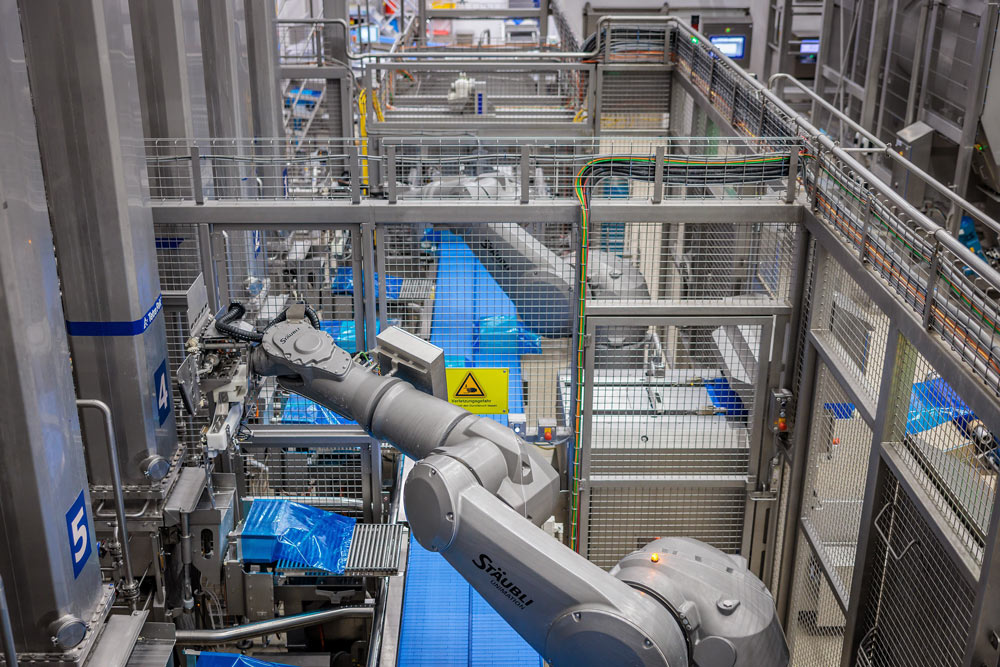

Primärverpackung in zwei Roboterzellen

Das gilt auch für die letzte Stufe, die Verpackung. Wenn der Käse das Drainageband verlässt, gelangt er per Rohrleitung in eines von sechs Tetra Pak Casomatic SC7-Systemen. Dieses System übernimmt vollautomatisch und kontinuierlich die Vorpressung, Käseblockformung und Abfüllung. Das Endprodukt sind Käseblöcke mit einem präzise verwogenen Gewicht von 15 oder 20 Kilogramm, die zur Verpackung bereitstehen.

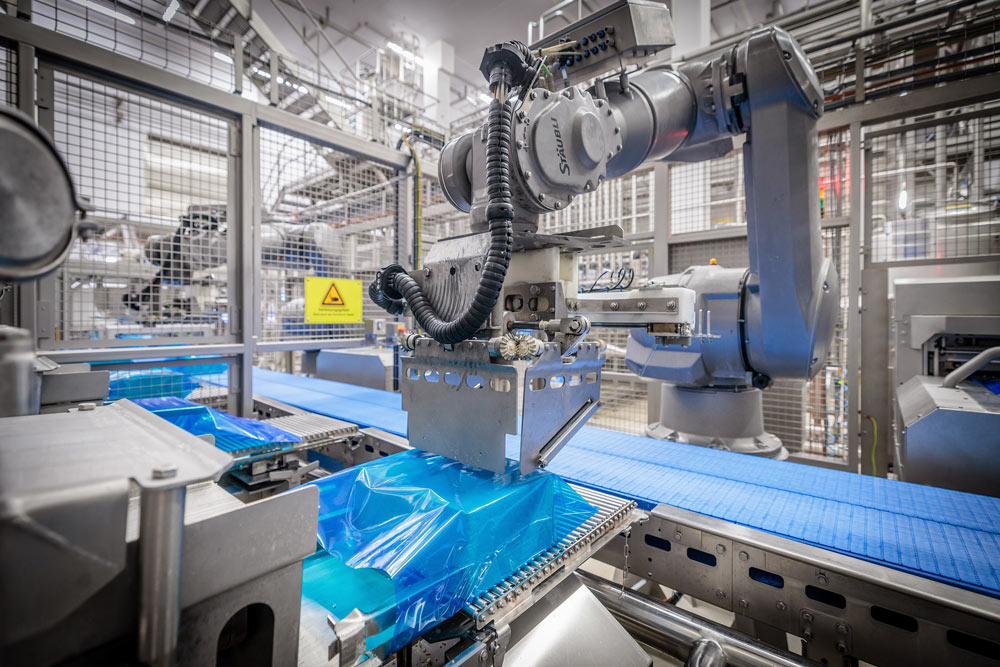

Mit der Projektierung dieses Prozessschrittes beauftragte BMI die Lemmermeyer GmbH & Co. KG Edelstahl-Anlagenbau in Deiningen, die große Erfahrung mit Handhabungs- und Verpackungslinien für die Lebensmittelindustrie hat – und hier ganz neue Wege beschritt. Jeweils drei der sechs TetraPak-Türme sind einer Roboterzelle mit einem Stäubli- Sechsachsroboter vom Typ TX-200L in HE-Ausführung (für "Humid Environment") zugeordnet. Mit einer Tragkraft von 100 Kilogramm und einer Reichweite von 2,60 Metern ist er bestens darauf vorbereitet, die Käseblöcke zu handhaben, und dank des von Lemmermeyer entwickelten Greifers ist er auch multitaskingfähig.

Der auf einem Sockel montierte Roboter greift zunächst einen Folienschlauch und zieht ihn über den Folienschuh des Abfüllturmes. Der Turm schiebt den 15 oder 20 Kilogramm schweren Käseblock in den Schlauch oder auch zwei Käseblöcke, wenn 40 Kilogramm -Einheiten gefertigt werden. Den derart vorverpackten Käse setzt der Roboter auf einem doppelspurigen Vorpuffer-Förderband ab und bildet dabei Chargen aus vier x 15 Kilogramm oder vier x 20 Kilogramm, beziehungsweise zwei x 40 Kilogramm. Die Chargen werden ausgerichtet und für das folgende Vakuumieren und Verschweißen vorbereitet. Im Anschluss folgen die Arbeitsschritte Metalldetektion, Etikettieren und Dichtheitsprüfung, bevor die Blöcke in Richtung Reifelager gefördert werden.

Weil der Roboter so vielseitig ist, hat der von Lemmermeyer entwickelte Greifer mehrere Funktionen. Ein Folien-Spreizzug übernimmt den bereitgestellten Beutel. Ist der Käse dorthinein geschoben, kommt ein flächiger Greifer zum Einsatz, der den Block auf dem Doppelspurband ablegt. Dabei dreht er jeden zweiten Block um 180 Grad, damit die Beschickung für die Vakuumieranlage bestens ausgenutzt wird.

Vom Fuß bis zum Handgelenk auf Hygiene eingestellt

Die beiden Roboter erledigen ihre Aufgaben mit großer Ausdauer und einer beachtlichen Abpackleistung von bis zu 5,5 Tonnen pro Stunde – das entspricht acht bis zwölf Blöcken pro Minute. Trotz des hohen Durchsatzes sind die Anlagen aber auch sehr flexibel. Zum Beispiel gewährleistet die Aufteilung in zwei identische Zellen, dass auch beim Stillstand in einer der beiden Zellen noch produziert und verpackt werden kann.

Bei Bedarf können die Blöcke auch in umgekehrter Richtung aus der Zelle herausgefahren und über das Einschleusband entnommen werden. Und selbstverständlich lassen sich auch Blöcke mit anderem Gewicht verpacken und handhaben. Die Steuerung mit anschaulicher Visualisierung der Gesamtanlage bietet hier viele Möglichkeiten. Für BMI war nicht die Personaleinsparung das Hauptmotiv für die Investition in flexible Automatisierung, sondern der hohe Hygienestandard. Thomas Benicke: „Als Käserei, deren Kernprozesse der Produktion durch Bakterien veranlasst werden, müssen wir das Risiko des Eintrags von Kontaminationen unbedingt vermeiden. Das gelingt am besten, wenn der Mensch nicht eingreift.“

Einmal am Tag, im Reinigungsmodus, kommt aber doch Personal mit den Robotern in Kontakt: beim gründlichen Einschäumen. Ein "normaler" Roboter würde nach nur einem solchen Vorgang kaum noch betriebsfähig sein. Die HERoboter von Stäubli hingegen sind vom Fuß bis zum Handgelenk darauf eingestellt. Alle Kabel sind im Gehäuseinneren verlegt, das zudem mit einem leichten Überdruck beaufschlagt wird, damit keine Flüssigkeit oder Feuchtigkeit eindringt. Es gibt keine Toträume, in denen sich Schmutzreste absetzen können, und die Beschichtung ist ebenfalls hygienekonform. So sind die Roboter dauerhaft bestens einsetzbar in hygienekritischen Prozessen – selbst bei täglich gründlicher Reinigung beispielsweise per Washdown mit wässrigen Medien im pH-Bereich von zwei bis zwölf. Unabhängig davon arbeiten sie trotz der hohen Belastung – immerhin handhaben sie als "Alleinarbeiter" in ihrer Zelle pro Tag rund 100 Tonnen Blockkäse bei einer Zykluszeit von zehn Sekunden – zuverlässig über lange Zeiträume. Das beweist die von Lemmermeyer projektierte Verpackungslinie bei BMI in Jessen – und viele andere Installationen mit hygienegerechten Stäubli-Robotern in der Lebensmittelindustrie ebenso.

Diesen Artikel finden Sie in LT 10/2023 auf den Seiten 10 bis 13.

Ihr Weg zum Abo: Klicken Sie hier!