NEUER ROBOTER FÜR MEHR LEISTUNG

Komplettansicht 5 Minuten

Mit viel Liebe zum Produkt und einer ordentlichen Portion Handarbeit stellt Spreewaldhof eingemachtes Obst und Gemüse her. Darunter natürlich auch das Aushängeschild des Familienunternehmens: die berühmten Spreewaldgurken. Genau diese Hingabe in der Verarbeitung brachte Spreewaldhof 2019 die Auszeichnung "TOP Marke" der Lebensmittel Zeitung ein. Bereits ein Jahr zuvor hatte man im Rahmen der DLG-Qualitätsprüfungen den Bundesehrenpreis in Bronze berreicht bekommen.

Der Ursprung des Unternehmens geht auf 1892 mit der Gründung als Metzgerei Linkenheil zurück. Seitdem hat sich viel getan. 1991 entstand die Marke Spreewaldhof. Heute werden rund 200 Festangestellte und bis zu 250 Saisonkräfte beschäftigt. Elf Produktionsanlagen verarbeiten und verpacken Obst und Gemüse, darunter auch modernste Linien für die Abfüllung in Standbeutel. Damit die Produkte schnell und gut verpackt in den Einzelhandel und zu den Kunden gelangen, hat sich Spreewaldhof schon vor über zehn Jahren für zwei Palettierroboter entschieden. Um die Leistungsfähigkeit in diesem Bereich zu erhöhen, galt es jetzt eine der Anlagen zu erweitern – und das binnen kürzester Zeit.

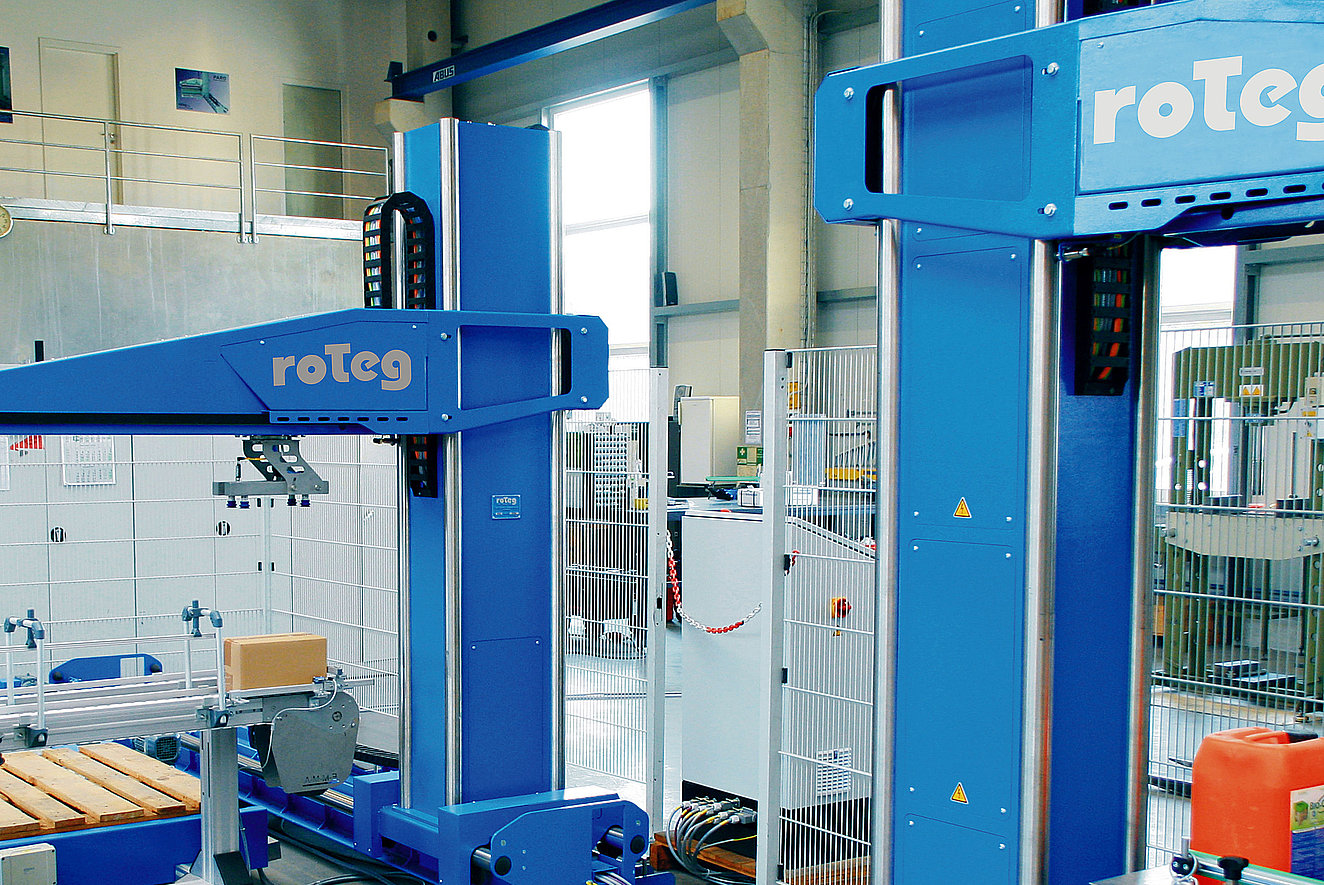

In den Spreewaldhof-Werken in Golßen und Schöneiche sollte schon 2007 mehr Automation her. Dafür gestaltete roTeg aus Dortmund damals zwei unterschiedliche Palettieranlagen, da in Schöneiche Konservendosen und in Golßen Faltschachteln auf die Ladungsträger kommen. Verschiedene für die jeweilige Aufgabe optimierte Greifer waren somit erforderlich. Für das Konservendosenhandling wurde der eingesetzte Palettierroboter Paro mit einem speziellen Greifer ausgerüstet. Dieser hat eine Schiene mit mehreren Vakuumsaugern, wodurch er sich an unterschiedliche Packstückmaße anpassen kann. Im Mehrfachgriff nimmt er so fünf Dosen auf einmal auf. Um die Leistung weiter zu erhöhen oder größere Produkte greifen zu können, kann jederzeit zusätzlich eine zweite Schiene per Schnellverschluss eingesetzt werden. So ist der Greifer für jede Entwicklung im Unternehmen gewappnet.

Lasten von bis zu 100 Kilogramm

Die Sauger sind darauf ausgelegt, auch schwere Packstücke sicher zu heben. Das ist wichtig, denn die Dosen wiegen bis zu 13 Kilogramm. Durch den Mehrfachgriff nimmt der Roboter so bei jedem Hub fast 75 Kilogramm auf. Kein Problem für den Paro, denn er kann sogar Lasten von bis zu 100 Kilogramm problemlos heben.

In Golßen sehen die Packstücke ganz anders aus: Dort laufen rechteckige Faltschachteln mit Stülpdeckeln zum Roboter. Mit einem einfachen Sauggreifer ist da nichts zu machen, der würde schließlich nur den Deckel anheben. Deshalb hat roTeg einen multifunktionalen Klemmgreifer entwickelt. Dieser verfügt über zwei Greifbacken, die zur Handhabung der Schachteln ausgefahren werden und die Packstücke festklemmen. Zusätzlich ist das Greifsystem ebenfalls mit Vakuumsaugern ausgestattet, wodurch es die benötigten Zwischenlagen aufnehmen kann. Der gesamte Prozess geht schnell und harmonisch vonstatten. Dadurch kann die Produktion konstant weiterlaufen.

Doch nicht nur das Greifsystem ist entscheidend für die Palettierleistung des Roboters. Besonders schnelle Palettenwechsel sparen Zeit. Da Spreewaldhof stetig weiterwächst und auch seine Produktion ständig ankurbelt, wurde der Wunsch nach noch mehr Palettierleistung groß. In Schöneiche sollten künftig mindestens 1.000 Dosen pro Stunde auf die Ladungsträger gebracht werden.

Schnell war daher für Spreewaldhof klar, dass die Anlage komplett erneuert werden sollte. So konnte roTeg am einfachsten und effizientesten die Leistung steigern. Dabei stand vor allem der Palettenwechsel im Fokus. Was zuvor noch manuell ablief, wurde nun automatisiert.

Bislang tauschte ein Mitarbeiter die volle gegen eine leere Palette händisch aus. Das bedeutete jedes Mal eine Unterbrechung der Palettierung. Schließlich muss die Arbeit mit dem Roboter jederzeit sicher sein. Um diese Zeit einzusparen, wurde ein umfangreiches Fördersystem eingeplant, das vor allem aus einem automatischen Palettentransport und einem Leerpalettenmagazin besteht. Dieses hält bis zu 15 Paletten bereit, die es an die angeschlossene Fördertechnik abgibt. Zudem kann es von außen aufgefüllt werden, während der Roboter weiterpalettiert.

Die bestückten Europaletten laufen über den automatischen Palettentransport aus der Anlage heraus. In dieser Zeit holt der Roboter bereits die Zwischenlage, die als Basis der Palettierung dient. Damit wartet er über dem Palettierplatz, während die Leerpalette einfährt. Sobald sie ihre finale Position erreicht hat, legt der Paro die Zwischenlage ab und palettiert weiter. All dies geschieht innerhalb von Sekunden. Im Vergleich zum manuellen Wechsel wird so immens viel Zeit eingespart. Die Produktion von Spreewaldhof kann außerdem die ganze Zeit durchlaufen.

Sicherheit durch Schutzeinrichtung

Auch für den Bediener ist diese Lösung gut. Denn so muss niemand die Anlage betreten.Durch seine hohe Geschwindigkeit und das erhebliche Gewicht kann der Roboter für Menschen eine Gefahr darstellen. Deshalb wird er durch eine Schutzeinrichtung gesichert. In den meisten Fällen besteht diese aus einem Metallzaun. Zu den Alternativen gehören Glas- oder Kunststoffwände. Natürlich müssen sowohl Packstücke als auch Paletten die Schutzeinrichtung passieren. Damit dies reibungslos läuft, gibt es verschiedene effektive Lösungen. Für die Packstücke lässt sich der Eingang so klein gestalten, dass Menschen nicht hindurchpassen. Für die Paletten kommt bei Spreewaldhof ein Mutingsystem zum Einsatz. Dieses kann zwischen Mensch und Produkt unterscheiden. Solange die Paletten wie gewünscht die Anlage verlassen oder ihr zugeführt werden, läuft der Roboter weiter. Betritt aber ein Mensch die Anlage, wird auf der Stelle ein NOT-AUS ausgelöst. So sind die Mitarbeiter immer abgesichert.

Sobald der Entschluss für die neue Anlage gefasst war, ging bei roTeg alles sehr schnell. Innerhalb von drei Monaten konnte der Dortmunder Spezialist für Palettieraufgaben den Roboter sowie die Fördertechnik liefern und in Schöneiche in Betrieb nehmen. Da das Montage-Team erfahren und eingespielt ist, war dies alles trotz der Einschränkungen durch Covid-19 möglich. Dank des ISO DIN 9409-Flanschs konnte der vorhandene Greifer ohne Umschweife angebracht werden. Auch der modulare Aufbau des Palettierers zeigte hier all seine Vorteile: Der neue Paro wurde termingerecht eingebaut und war ohne Zeitverzögerung einsatzbereit. Außerdem lassen sich in Zukunft Änderungen mit nur geringem Aufwand vornehmen.

Die Steuerung des Palettierroboters läuft über einen Industrie-PC mit Touchscreen. Dadurch umgeht man die Verwendung von Maus und Tastatur, die in Fertigungshallen meist unpraktisch ist. Der IPC ist zur Kommunikation mit dem Roboter mit einer CAN-Schnittstelle ausgestattet und übernimmt als Master die Gesamtsteuerung der Roboterzelle sowie der vorhandenen Peripheriekomponenten wie Fördertechnik für Packstücke oder Palettenwechselsysteme. Das hat gleich mehrere Vorteile: Zum einen werden aufwendige Verkabelungen vermieden. Zum anderen können die einzelnen CAN-Knoten auch Informationen an den IPC zurückgeben, zum Beispiel Fehlermeldungen. Diese werden dem Bediener dann direkt im Display angezeigt.

Um die Roboter zu steuern, setzt roTeg die eigens dafür entwickelte Software Paro-Control ein. Deren Bedienoberfläche entspricht dem gehobenen Standard von Windows-Programmen und enthält standardgemäß auch die Auswahl verschiedener Sprachprofile. Die Bedienung des Programms ist ebenso simpel wie intuitiv und ohne langwierige Schulungen für die Mitarbeiter problemlos möglich. Packschemen werden über einen Editor auf dem Touchscreen neu erstellt oder konfiguriert. Der Bediener kann durch Eingabe der Maße neue Packstücke erstellen und diese in einem automatisch generierten Schema anordnen, welches auch nachträglich noch bearbeitbar ist. Auf diese Weise werden per Fingerdruck die Packstücke verschoben, gedreht oder wieder gelöscht. Die Programmierung kann der Anwender Lage für Lage vornehmen oder mit der hilfreichen Kopierfunktion schnell auf eine ganze Ladeeinheit ausweiten. Da sich jede Lage einzeln spiegeln oder drehen lässt, können auch Verbundstapelungen ganz einfach erzeugt werden.

„Neuer Roboter für mehr Leistung”